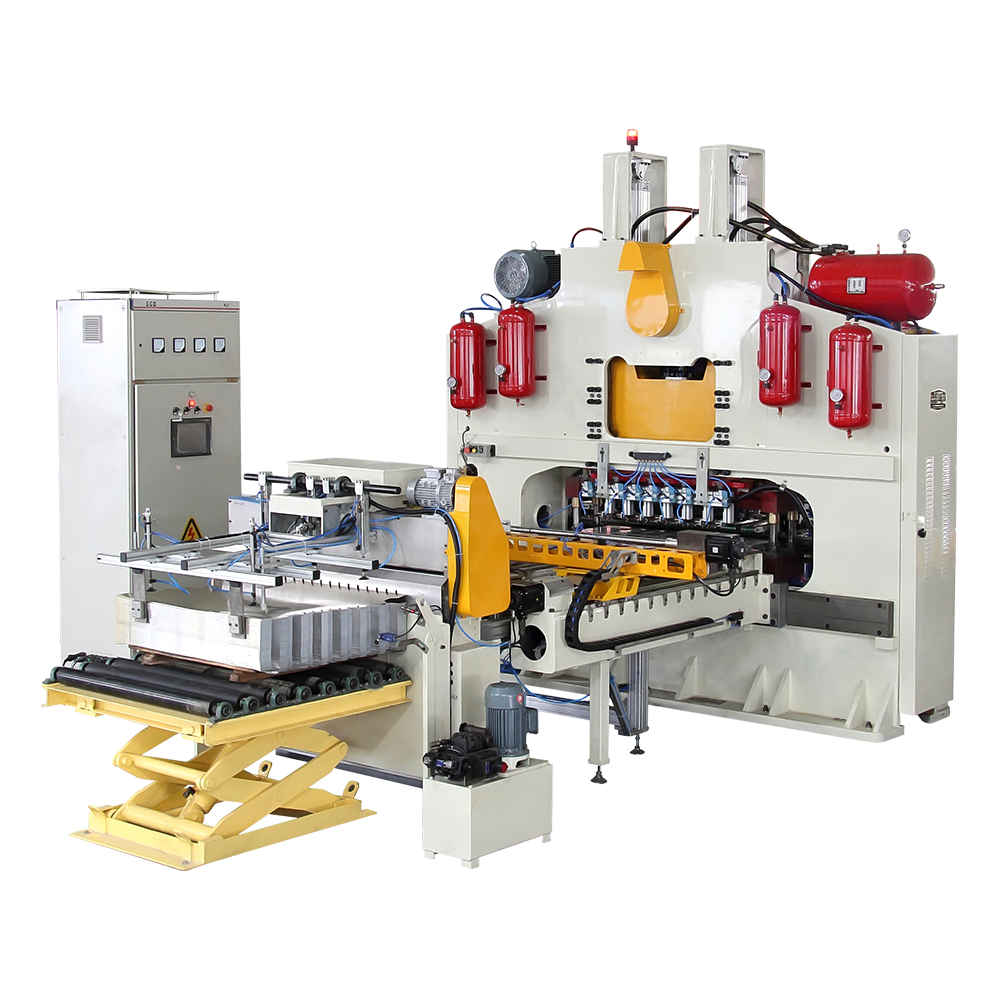

Ikhtisar Mesin Pembuat Kaleng

Mesin pembuat kaleng adalah peralatan penting dalam industri pengemasan, yang dirancang untuk memproduksi berbagai jenis kaleng logam secara efisien. Mesin ini banyak digunakan di sektor makanan, minuman, kimia, dan industri. Mesin pembuat kaleng modern menggabungkan otomatisasi dan sistem kontrol digital untuk meningkatkan produktivitas, akurasi, dan kemampuan beradaptasi. Salah satu aspek penting dari mesin canggih adalah kemampuannya untuk menyimpan beberapa program produksi, yang memungkinkan produsen untuk beralih di antara jenis kaleng yang berbeda tanpa konfigurasi ulang yang ekstensif.

Pentingnya Program Produksi Berganda

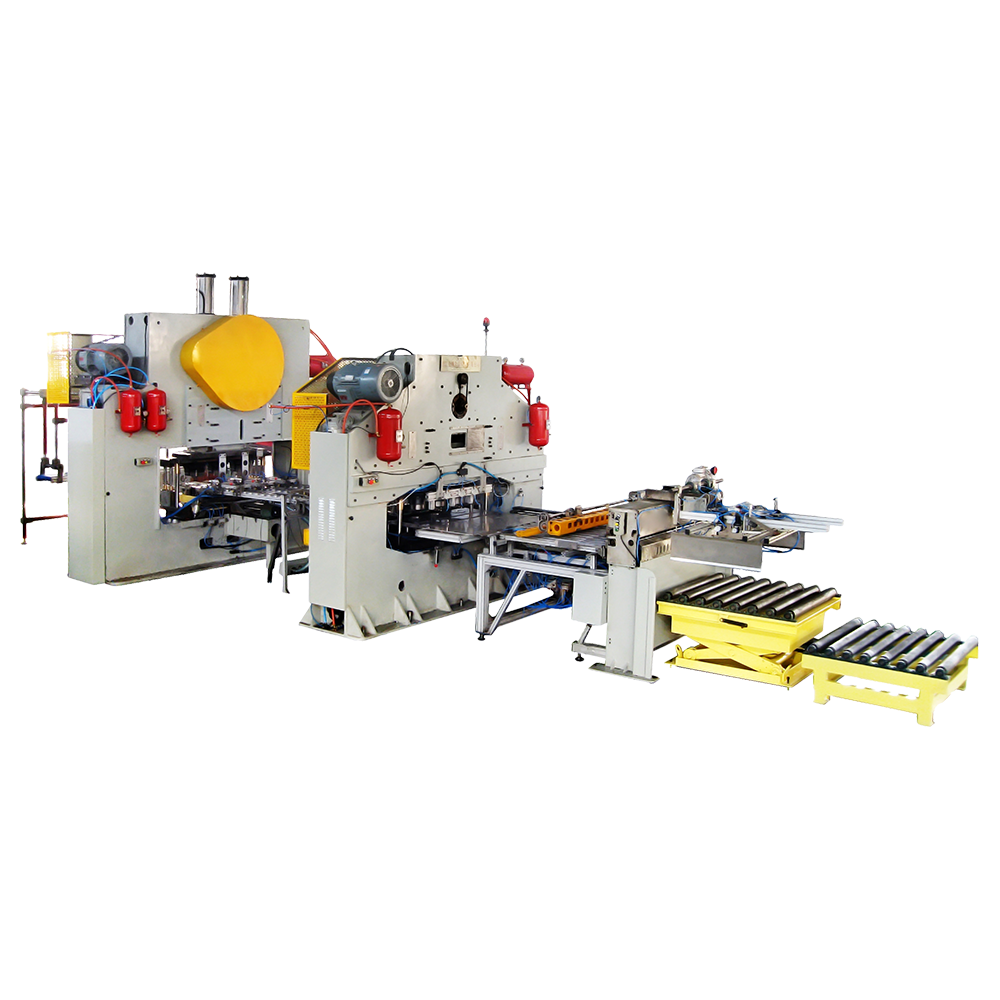

Menyimpan beberapa program produksi dalam a dapat membuat mesin memungkinkan produsen menangani berbagai ukuran, bentuk, dan spesifikasi kaleng. Fitur ini memungkinkan satu mesin memproduksi kaleng minuman standar, kaleng tinggi, kaleng pendek, atau kaleng khusus dengan dimensi unik. Dengan memiliki parameter produksi yang telah diprogram sebelumnya, mesin dapat menyesuaikan proses pembentukan, pengelasan, dan pemangkasan secara otomatis, mengurangi waktu henti dan meminimalkan risiko kesalahan yang terkait dengan penyesuaian manual. Kemampuan ini penting dalam lingkungan produksi modern yang memerlukan fleksibilitas dan pergantian yang cepat.

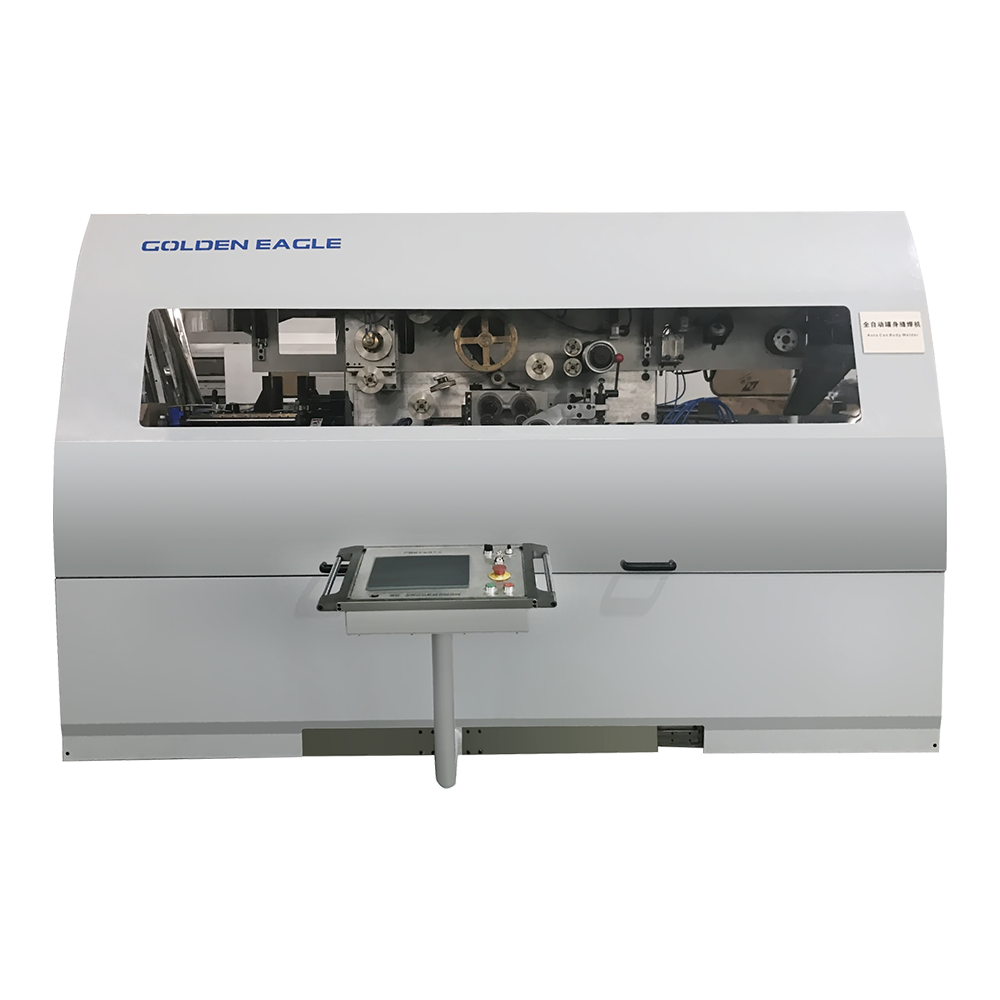

Penyimpanan Program dan Kontrol Digital

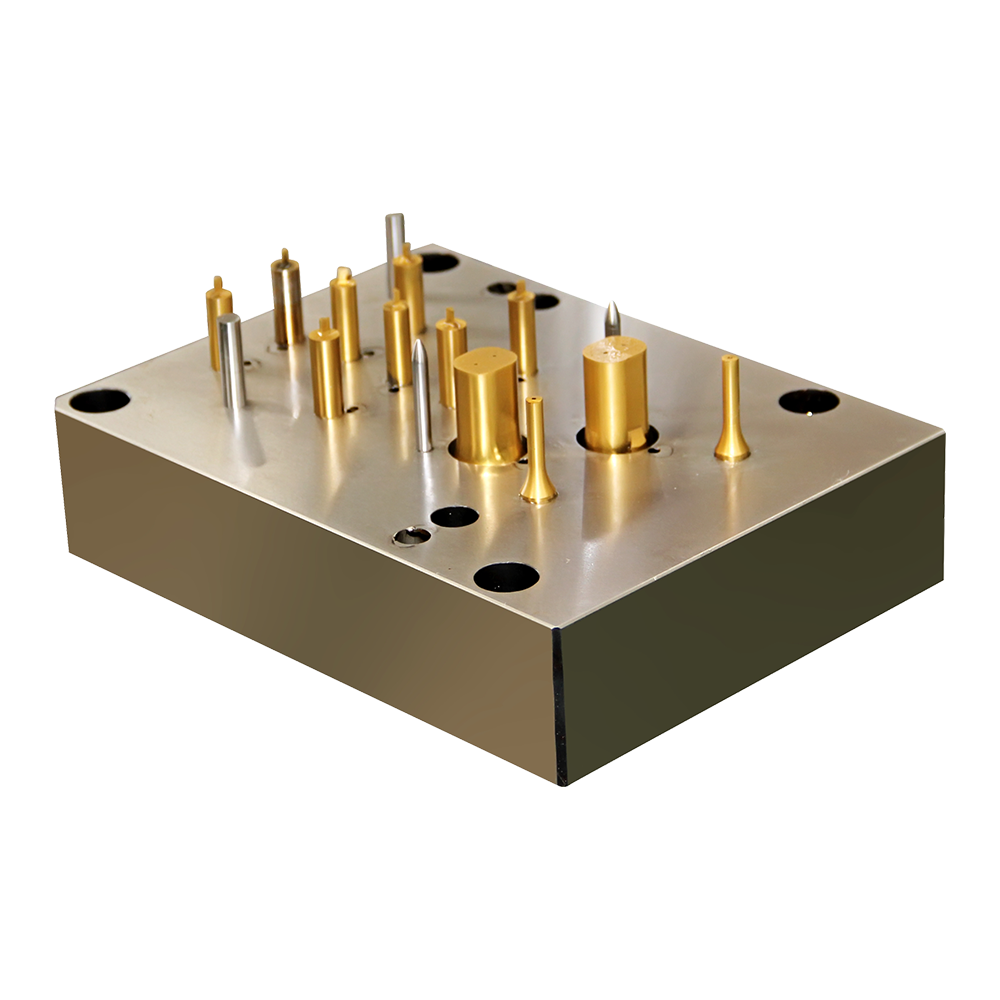

Mesin pembuat kaleng canggih menggunakan sistem kontrol digital seperti PLC (Programmable Logic Controllers) atau antarmuka layar sentuh untuk menyimpan program produksi. Setiap program mencakup parameter terperinci untuk proses seperti pembentukan tubuh, leher, jahitan, dan pemangkasan. Operator dapat memilih program yang diinginkan untuk jenis kaleng tertentu, dan alat berat secara otomatis menyesuaikan posisi perkakas, laju pengumpanan, dan tekanan pembentukan agar sesuai dengan program yang dipilih. Hal ini mengurangi waktu penyiapan, memastikan kualitas yang konsisten, dan memungkinkan adaptasi cepat terhadap permintaan produksi baru.

Parameter Produksi Khas Disimpan dalam Program

| Parameter | Deskripsi | Relevansi dengan Berbagai Jenis Kaleng |

| Diameter Kaleng | Menentukan lebar badan kaleng | Memastikan pembentukan dan jahitan yang tepat untuk setiap jenis kaleng |

| Bisa Tinggi | Menentukan dimensi vertikal kaleng | Menyesuaikan proses feeding, stamping, dan trimming |

| Tekanan Jahitan | Mengontrol gaya yang diterapkan selama pemasangan tutup | Mempertahankan penyegelan yang aman di berbagai bahan kaleng |

| Posisi Perkakas | Menentukan posisi pembentukan cetakan dan pukulan | Mendukung peralihan cepat antar ukuran kaleng |

Manfaat Efisiensi Program Produksi Tersimpan

Memiliki beberapa program produksi yang disimpan dalam mesin memungkinkan transisi cepat antar jenis kaleng yang berbeda, sehingga mengurangi waktu henti di antara proses produksi. Kemampuan ini sangat berharga bagi produsen yang memproduksi produk musiman atau produk khusus dengan persyaratan pengemasan yang bervariasi. Pemilihan program otomatis memastikan keakuratan yang konsisten dan mengurangi kemungkinan kesalahan manusia, sehingga berkontribusi terhadap keseragaman kualitas di berbagai jenis kaleng. Hal ini juga memungkinkan penjadwalan dan perencanaan batch produksi yang lebih baik.

Fleksibilitas untuk Variasi Produk

Penyimpanan beberapa program memberikan fleksibilitas untuk memproduksi kaleng yang terbuat dari bahan berbeda, seperti aluminium atau pelat timah, dan dengan ketebalan atau finishing dinding yang bervariasi. Mesin dapat menyesuaikan parameter proses untuk mengakomodasi variasi ini, memastikan pembentukan, penyegelan, dan pemangkasan yang tepat untuk setiap jenis material. Kemampuan beradaptasi ini memungkinkan produsen untuk mendiversifikasi lini produk mereka tanpa berinvestasi pada mesin tambahan, menjadikan proses produksi lebih hemat biaya dan terukur.

Pertimbangan Pemeliharaan dan Keandalan

Manajemen yang tepat atas program tersimpan sangat penting untuk keandalan jangka panjang. Mesin dengan penyimpanan program digital memerlukan pencadangan dan pembaruan rutin untuk mencegah kehilangan data. Rutinitas pemeliharaan harus mencakup pemeriksaan keselarasan alat pembentuk dan kalibrasi sensor untuk memastikan bahwa program yang disimpan menghasilkan hasil yang konsisten. Dengan menggabungkan pemeliharaan rutin dan manajemen program, produsen dapat mempertahankan efisiensi dan kualitas produksi yang tinggi sekaligus meminimalkan waktu henti yang tidak terduga.

Integrasi dengan Sistem Pengendalian Mutu

Mesin pembuat dengan banyak program tersimpan dapat diintegrasikan dengan sistem kendali mutu untuk memantau produksi secara real time. Sensor dan sistem penglihatan dapat mengukur dimensi kaleng, integritas jahitan, dan permukaan akhir selama produksi. Dengan menghubungkan data berkualitas dengan program produksi aktif, operator dapat dengan cepat mengidentifikasi penyimpangan dan melakukan penyesuaian yang diperlukan. Integrasi ini meningkatkan konsistensi produk, mengurangi pemborosan, dan mendukung inisiatif perbaikan berkelanjutan.

Dampak terhadap Biaya Operasional

Menyimpan beberapa program produksi mengurangi waktu penyiapan, meminimalkan pemborosan material, dan mengurangi biaya tenaga kerja yang terkait dengan penyesuaian manual. Operator dapat beralih antar tipe can tanpa intervensi ekstensif, sehingga menghasilkan throughput yang lebih tinggi dan penggunaan sumber daya yang lebih efisien. Kemampuan alat berat untuk menangani beragam produk tanpa investasi peralatan tambahan juga berkontribusi terhadap penghematan biaya, sehingga memungkinkan produsen merespons permintaan pasar dengan lebih efektif.

Perkembangan dan Tren Masa Depan

Kemajuan teknologi membuat teknologi terus fokus pada otomatisasi, presisi, dan fleksibilitas. Mesin masa depan mungkin menawarkan penyimpanan program berbasis cloud, pemantauan jarak jauh, dan sistem kontrol adaptif yang menyesuaikan parameter secara real-time berdasarkan umpan balik sensor. Perkembangan ini akan semakin meningkatkan kemampuan alat berat untuk mengakomodasi berbagai jenis kaleng, mengurangi waktu henti, dan mempertahankan kualitas yang konsisten di berbagai proses produksi. Produsen semakin memprioritaskan mesin yang dapat beradaptasi dengan perubahan permintaan pasar dengan tetap menjaga efisiensi.