Mode Pengoperasian Umum Mesin Pembuat Kaleng Makanan dan Minuman

Makanan dan minuman dapat membuat mesin dirancang untuk mendukung berbagai tingkat otomatisasi berdasarkan kebutuhan produksi, skala fasilitas, dan kompleksitas proses. Mesin-mesin ini biasanya beroperasi melalui tahap pembentukan, pemangkasan, necking, flanging, beading, dan jahitan, masing-masing memerlukan tindakan mekanis yang terkoordinasi. Tergantung pada konfigurasinya, lini produksi dapat berjalan dalam mode otomatis penuh atau menggunakan alur kerja semi-otomatis yang memadukan otomatisasi mekanis dengan pengawasan manual selektif. Pilihan antara kedua mode ini bergantung pada faktor-faktor seperti kecepatan produksi yang diinginkan, ketersediaan tenaga kerja, perencanaan pemeliharaan, dan anggaran. Sistem yang sepenuhnya otomatis menawarkan pengoperasian berkelanjutan dengan sedikit campur tangan manusia, sedangkan sistem semi-otomatis memungkinkan operator mengawasi tugas-tugas tertentu seperti memasukkan bahan, menyesuaikan perkakas, atau memeriksa komponen. Kedua mode tersebut bertujuan untuk menjaga konsistensi dalam dimensi kaleng dan kualitas struktur, namun keduanya berbeda dalam seberapa banyak operator berinteraksi dengan alat berat.

Karakteristik Mesin Pembuat Kaleng Sepenuhnya Otomatis

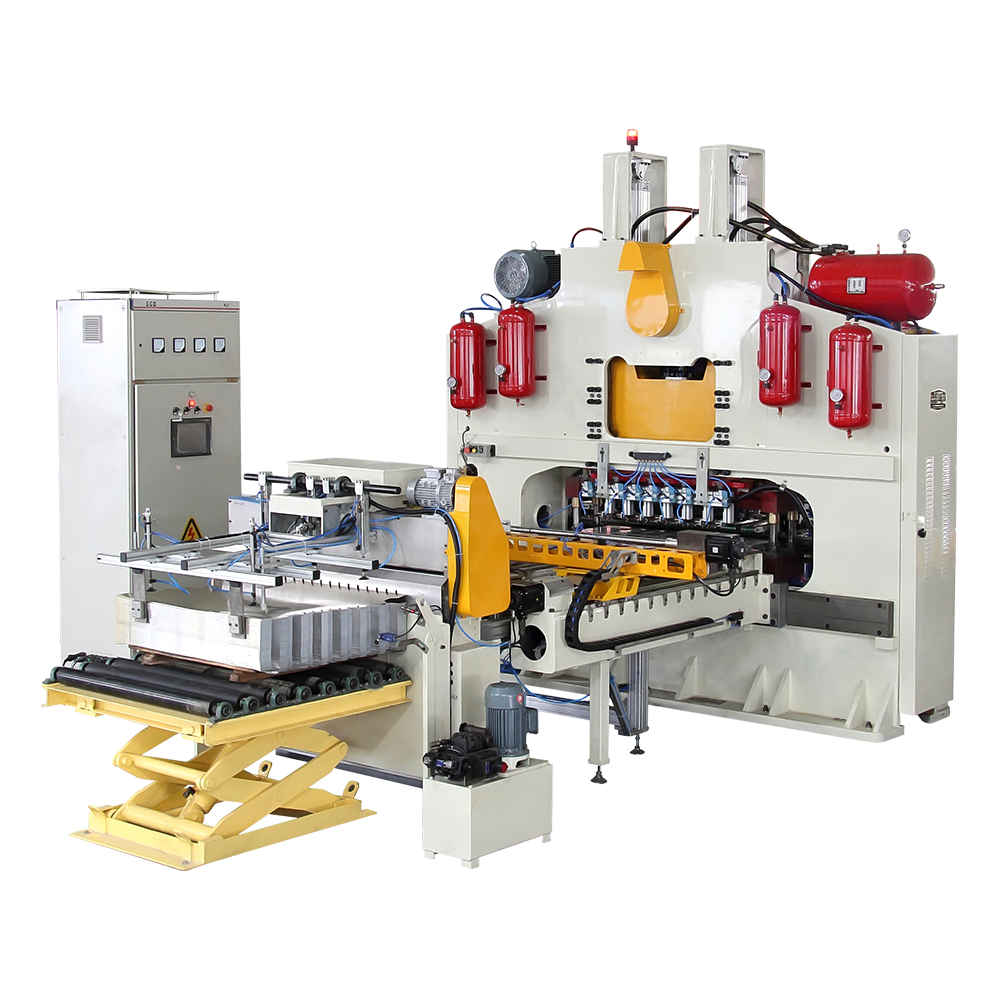

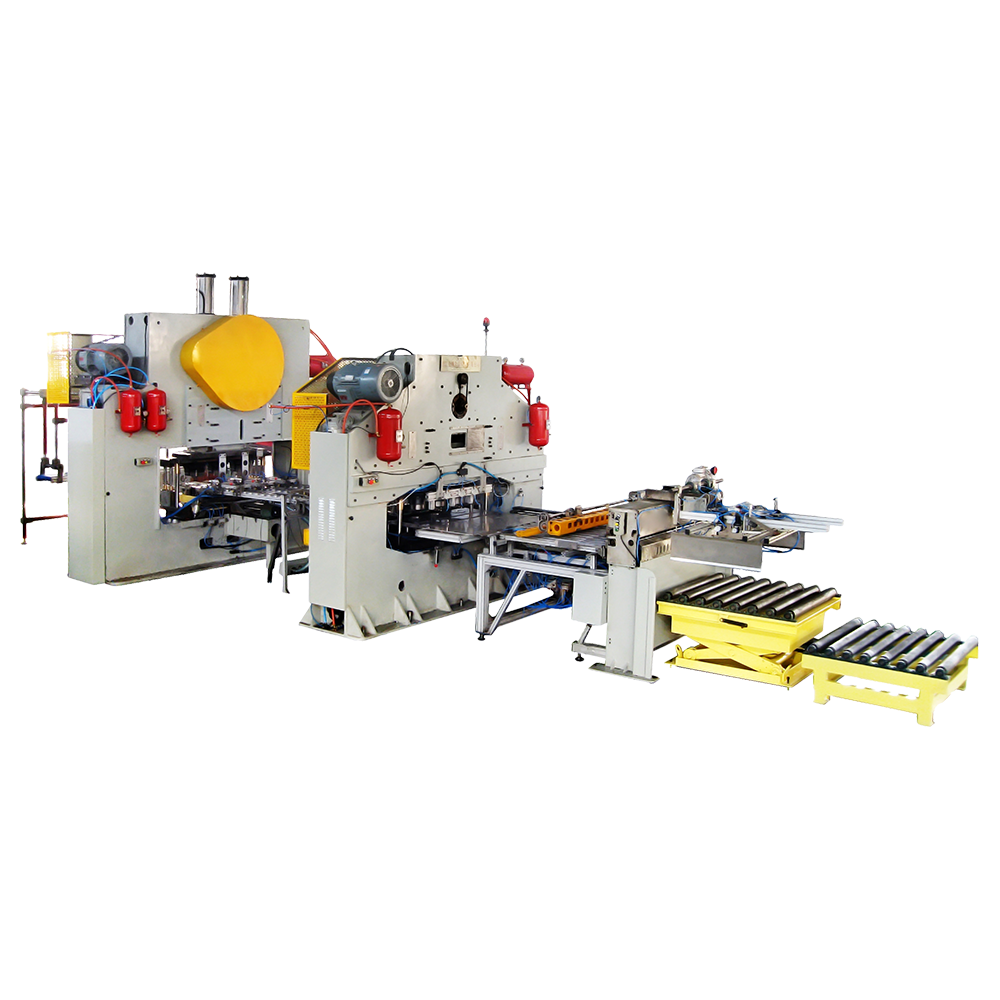

Mesin pembuat kaleng yang sepenuhnya otomatis dirancang untuk lingkungan industri skala besar yang memerlukan output tinggi dan pengoperasian berkelanjutan. Sistem ini mengintegrasikan proses pengumpanan kumparan otomatis, pengelasan, pembentukan badan, pemangkasan, dan inspeksi ke dalam alur kerja yang efisien. Sensor dan sistem kontrol mengatur setiap tahapan, memungkinkan mesin melakukan penyesuaian secara real time jika mendeteksi variasi dalam ketebalan material, kualitas lapisan las, atau tekanan pembentukan. Pelumasan otomatis, transfer konveyor, dan sistem deteksi kesalahan mengurangi kebutuhan akan intervensi manual. Struktur otomatis memastikan bahwa setiap kaleng ditangani dengan waktu yang konsisten, yang sangat penting untuk jalur produksi berkecepatan tinggi yang dapat mengoperasikan ribuan kaleng per jam. Model yang sepenuhnya otomatis sering kali menyertakan desain modular yang memungkinkan lini produksi menyesuaikan dengan ukuran kaleng yang berbeda tanpa kalibrasi ulang manual yang ekstensif.

Karakteristik Mesin Pembuat Kaleng Semi Otomatis

Mesin pembuat kaleng semi-otomatis menggabungkan proses pembentukan dan pembentukan otomatis dengan input manual untuk tugas tertentu. Operator mungkin diminta untuk mengumpankan bahan, mengeluarkan kaleng yang sudah jadi, menyesuaikan alat pembentuk, atau menangani batch yang lebih kecil. Mesin ini biasanya digunakan di fasilitas yang tidak memerlukan pengoperasian terus menerus atau keluaran yang sangat tinggi. Model semi-otomatis menawarkan lebih banyak fleksibilitas operasional karena memungkinkan pekerja terampil melakukan penyesuaian sesuai kebutuhan tanpa hanya bergantung pada sistem otomatis. Teknologi ini mungkin juga lebih disukai oleh perusahaan yang beralih dari peralatan manual ke proses otomatis, karena teknologi ini menawarkan tingkat integrasi teknologi yang moderat namun tetap memungkinkan operator untuk melakukan pengawasan langsung. Penurunan tingkat otomatisasi biasanya mengakibatkan kecepatan produksi lebih lambat dibandingkan dengan sistem otomatis penuh, namun hal ini juga memungkinkan kontrol lebih besar selama proses produksi singkat atau saat memproses produk khusus.

Otomatisasi Pengumpanan Material dan Penanganan Koil

Pengumpanan material adalah salah satu tahap paling awal di mana otomatisasi terlihat jelas pada mesin pembuat kaleng. Sistem yang sepenuhnya otomatis menggunakan unit decoiling, pelurus, dan pengumpan otomatis untuk mengirimkan lembaran logam dengan kecepatan yang diatur. Sensor menjaga keselarasan dan ketegangan sambil memantau konsumsi material. Mesin semi-otomatis mungkin masih menyertakan komponen pengumpanan otomatis tetapi mengharuskan operator untuk menyesuaikan posisi kumparan atau memulai ulang sistem setelah gangguan pengumpanan. Pengumpanan otomatis mengurangi limbah material dan membantu menjaga tekanan yang konsisten selama pengelasan dan pembentukan. Mengintegrasikan pemberian makan otomatis juga meminimalkan waktu henti, berkontribusi terhadap alur kerja yang berkelanjutan di jalur yang sepenuhnya otomatis.

Perbedaan Otomasi Pembentukan Tubuh dan Pengelasan

Pembentukan badan dan pengelasan merupakan proses penting dalam pembuatan kaleng. Sistem yang sepenuhnya otomatis menyinkronkan arus pengelasan, penggulungan bodi, dan penyelarasan jahitan dengan unit kontrol terkomputerisasi. Model ini mendeteksi lapisan las yang tidak tepat secara otomatis dan menghilangkan bagian yang rusak sebelum melanjutkan ke tahap berikutnya. Sistem semi-otomatis dapat mengotomatiskan pengelasan tetapi bergantung pada operator untuk memantau integritas las atau memeriksa kualitas jahitan secara manual. Tingkat otomatisasi menentukan seberapa cepat sistem dapat mengidentifikasi variasi kinerja pengelasan, yang pada gilirannya mempengaruhi konsistensi selama produksi volume tinggi. Sistem yang sepenuhnya otomatis juga mengintegrasikan deteksi percikan otomatis dan pemantauan suhu lapisan untuk menjaga kondisi pengelasan tetap stabil.

Otomatisasi Leher, Flensa, dan Manik-manik

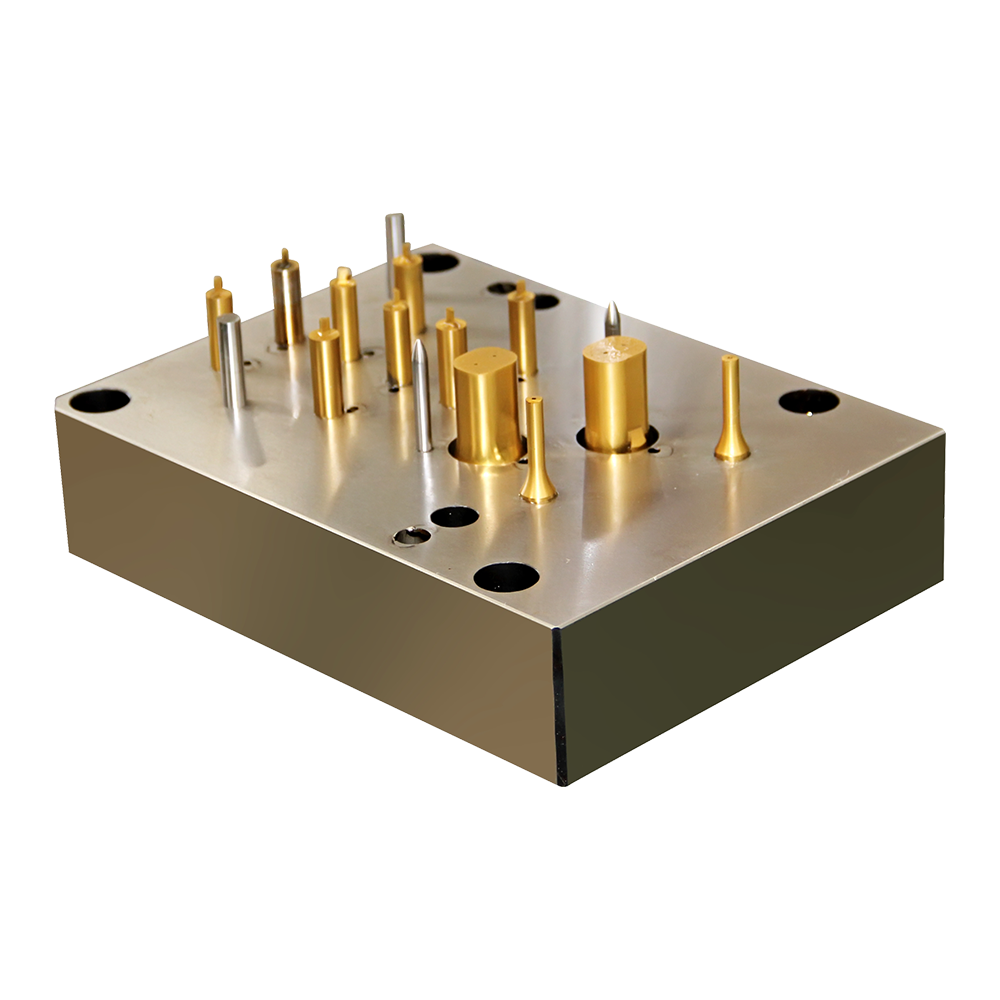

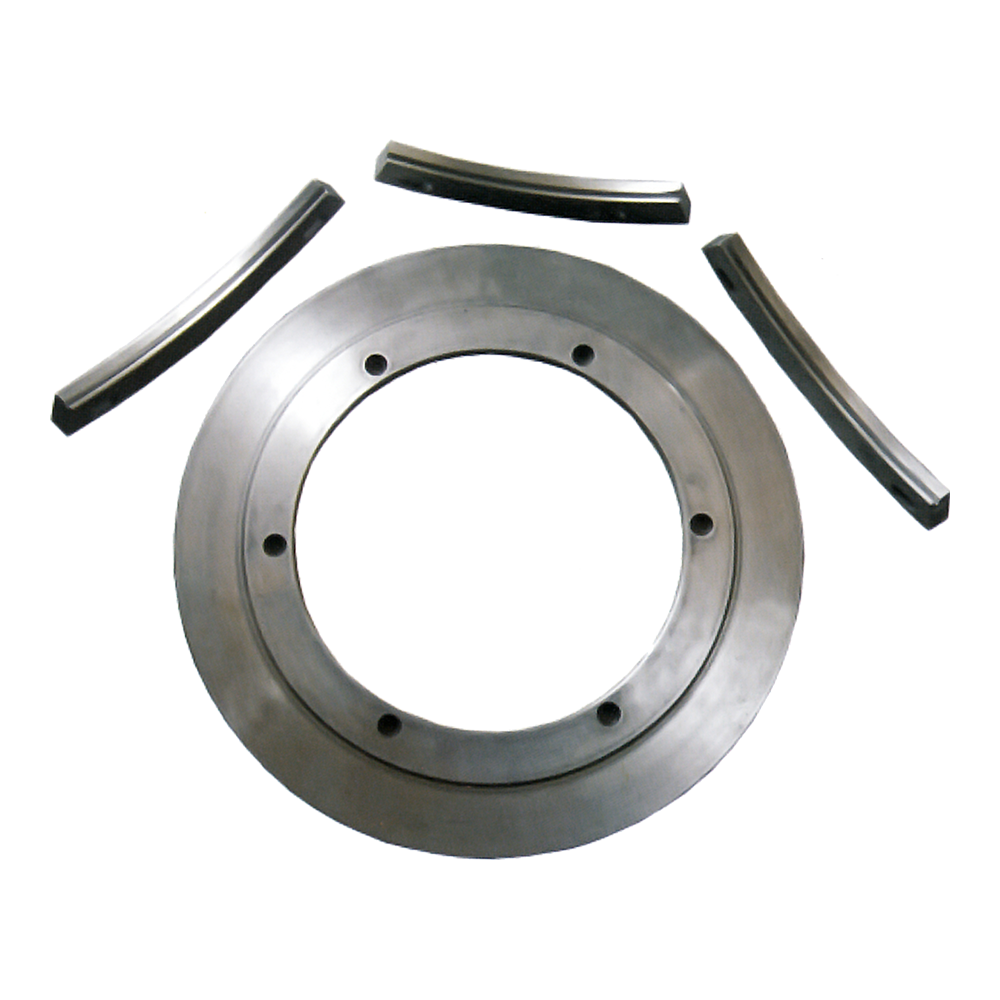

Tahapan setelah pengelasan melibatkan pembentukan badan kaleng melalui necking, flanging, dan beading. Mesin yang sepenuhnya otomatis menggunakan mekanisme yang digerakkan oleh servo untuk menyesuaikan posisi pahat dan memastikan bentuk yang seragam di setiap batch. Fitur otomatis ini memungkinkan sistem beradaptasi dengan ketinggian dan diameter kaleng yang berbeda tanpa kalibrasi ulang manual yang besar. Mesin semi-otomatis mungkin mengharuskan operator untuk menyesuaikan jarak pahat secara manual, terutama saat berpindah antar ukuran kaleng. Ketepatan pembentukan otomatis berkontribusi pada jahitan yang andal dan peningkatan stabilitas struktural pada kaleng jadi. Tabel berikut menawarkan perbandingan tingkat otomatisasi pada tahap pembentukan primer.

| Tahap Proses | Fitur Sepenuhnya Otomatis | Fitur Semi-Otomatis |

| leher | Penyesuaian servo, kontrol jarak otomatis | Penyesuaian manual atau mekanis |

| Flanging | Pergerakan alat otomatis yang konsisten | Pemeriksaan penyelarasan manual |

| manik-manik | Rol tersinkronisasi dengan kontrol tekanan otomatis | Penyesuaian tekanan yang diawasi operator |

Otomatisasi Inspeksi dan Kontrol Kualitas

Sistem inspeksi mewakili sebagian besar otomatisasi pada mesin pembuat kaleng modern. Saluran yang sepenuhnya otomatis menggabungkan sistem penglihatan, sensor laser, dan unit pengujian tekanan yang memeriksa lapisan las, bentuk bodi, akurasi flensa, dan cacat permukaan. Sistem otomatis ini mendeteksi variasi dengan cepat dan menolak kaleng yang tidak sesuai secara real time. Model semi-otomatis mungkin mencakup alat inspeksi dasar, namun operator biasanya bertanggung jawab untuk memeriksa dimensi dan memeriksa area las secara manual. Inspeksi otomatis meningkatkan konsistensi dan mengurangi pengaruh kesalahan manusia. Hal ini juga mendukung kecepatan produksi tinggi yang dicapai oleh mesin otomatis karena inspeksi terjadi tanpa memperlambat alur kerja utama.

Otomatisasi dalam Seaming dan Final Forming

Jahitan merupakan salah satu tahapan paling sensitif dalam proses pembuatan kaleng karena menentukan integritas penyegelan wadah. Sistem yang sepenuhnya otomatis mengintegrasikan pengaturan tekanan yang tepat, pemantauan rol jahitan secara real-time, dan penentuan posisi kontainer otomatis untuk memastikan pembentukan jahitan yang akurat. Model semi-otomatis mungkin masih menggunakan mekanisme roller otomatis tetapi lebih bergantung pada penyesuaian operator. Jahitan otomatis memungkinkan produksi kaleng dengan kualitas penyegelan yang konsisten dan mengurangi kemungkinan kebocoran selama pengisian dan distribusi. Presisi otomatis ini sangat berharga untuk jalur produksi berkecepatan tinggi di sektor makanan dan minuman.

Otomatisasi Pengemasan dan Penumpukan

Setelah kaleng terbentuk, sistem pengemasan dan penumpukan otomatis menyelesaikan siklus produksi dengan mengatur unit jadi untuk transportasi. Jalur yang sepenuhnya otomatis mencakup sistem konveyor, penumpuk robotik, dan penghitung otomatis yang mengatur kaleng tanpa penanganan manual. Model semi-otomatis mungkin mengharuskan operator mengumpulkan dan mengatur kaleng jadi secara manual atau mengawasi unit pengemasan. Pengemasan otomatis mengurangi kerja fisik, mencegah goresan permukaan, dan meningkatkan efisiensi alur kerja secara keseluruhan. Penumpukan otomatis memastikan kaleng mempertahankan bentuk dan kesejajarannya, sehingga mendukung penyimpanan dan pengiriman yang aman.

Perbandingan Tingkat Otomatisasi di Seluruh Jenis Mesin

Mesin pembuat kaleng sangat bervariasi dalam tingkat otomatisasi, tergantung pada desain pabrikan dan pasar yang dituju. Beberapa model menekankan kecepatan produksi yang tinggi dan sepenuhnya terintegrasi dengan sistem pemantauan canggih, sementara model lainnya memprioritaskan keserbagunaan dan memungkinkan lebih banyak intervensi manual. Tabel berikut merangkum perbedaan antar kategori mesin.

| Kategori Mesin | Fitur Otomatisasi Utama | Persyaratan Pedoman |

| Sepenuhnya Otomatis | Pengumpanan, pembentukan, pengelasan, pembentukan, inspeksi, dan pengemasan secara terus menerus | Pemantauan yang minim |

| Semi-Otomatis | Pembentukan dan pengelasan otomatis dengan penyesuaian manual dalam pembentukan dan inspeksi | Keterlibatan moderat |

| Mekanik Dasar | Pembentukan mekanis dengan otomatisasi minimal | Tenaga kerja manual yang tinggi |

Dampak Otomasi terhadap Efisiensi Produksi

Tingkat otomatisasi secara langsung mempengaruhi efisiensi produksi dalam pembuatan kaleng. Sistem yang sepenuhnya otomatis dapat beroperasi terus menerus, memberikan output yang lebih tinggi dan mengurangi waktu henti yang disebabkan oleh transisi manual. Mereka dapat mempertahankan waktu siklus yang stabil bahkan selama produksi berjalan lama. Sistem semi-otomatis mungkin memerlukan penghentian berkala untuk penyesuaian atau inspeksi, yang mengurangi hasil namun meningkatkan fleksibilitas. Otomatisasi juga mempengaruhi biaya operasional. Meskipun mesin yang sepenuhnya otomatis memerlukan investasi awal yang lebih tinggi, mesin ini mengurangi biaya tenaga kerja jangka panjang, meningkatkan konsistensi, dan meminimalkan tingkat kerusakan. Mesin semi-otomatis menawarkan keseimbangan antara biaya dan fleksibilitas, sehingga cocok untuk fasilitas kecil atau perusahaan dengan kebutuhan produksi yang bervariasi.

Peran Sistem Kontrol dalam Otomasi

Sistem kontrol membentuk inti teknologi dari mesin pembuat kaleng yang sepenuhnya otomatis dan semi-otomatis. Pengontrol logika yang dapat diprogram (PLC), layar sentuh, dan perangkat lunak pemantauan mengoordinasikan tindakan mesin dan mengumpulkan data operasional. Sistem yang sepenuhnya otomatis sangat bergantung pada pertukaran data waktu nyata untuk menyinkronkan setiap modul, sedangkan sistem semi-otomatis menggunakan teknologi serupa tetapi dengan lebih sedikit modul yang saling berhubungan. Sistem kontrol juga membantu dalam mendiagnosis masalah mekanis, memperkirakan kebutuhan perawatan, dan mengurangi waktu henti. Otomatisasi yang didukung oleh sistem ini membantu menjaga keselamatan dan keandalan operasional di seluruh lini produksi.