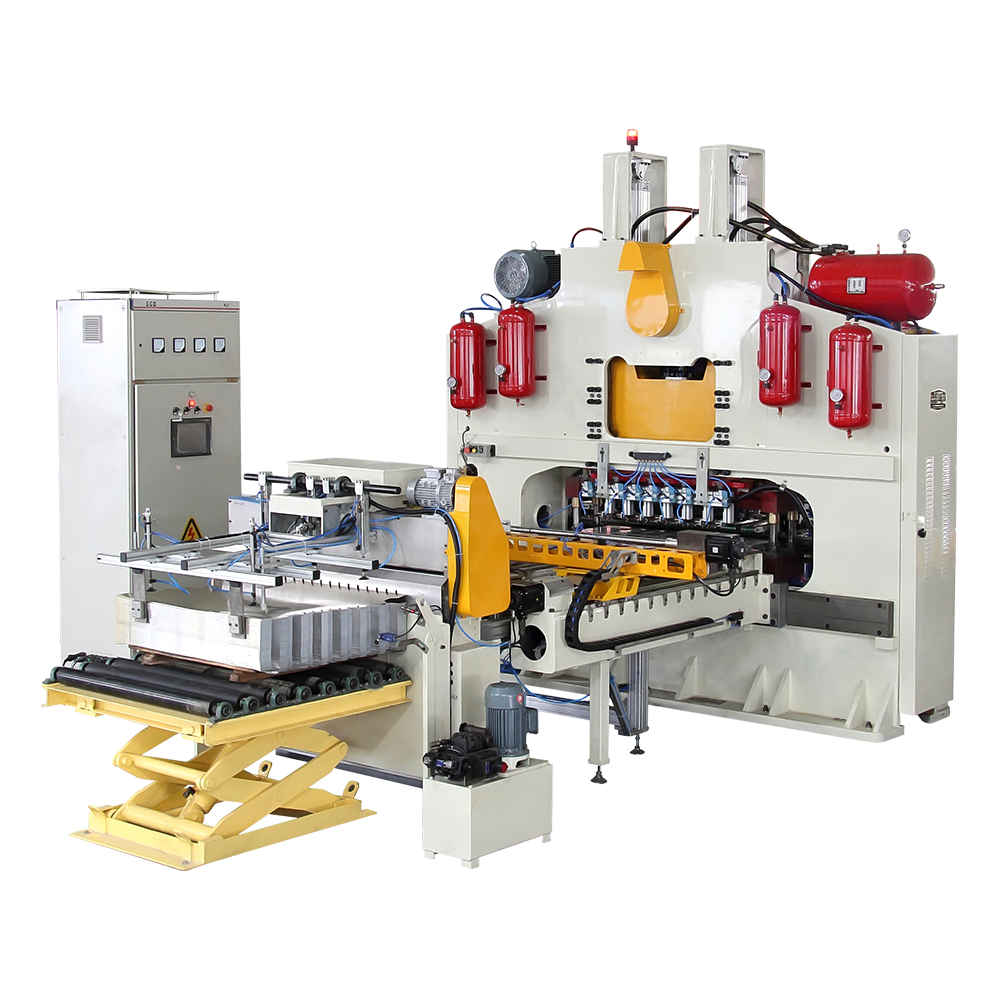

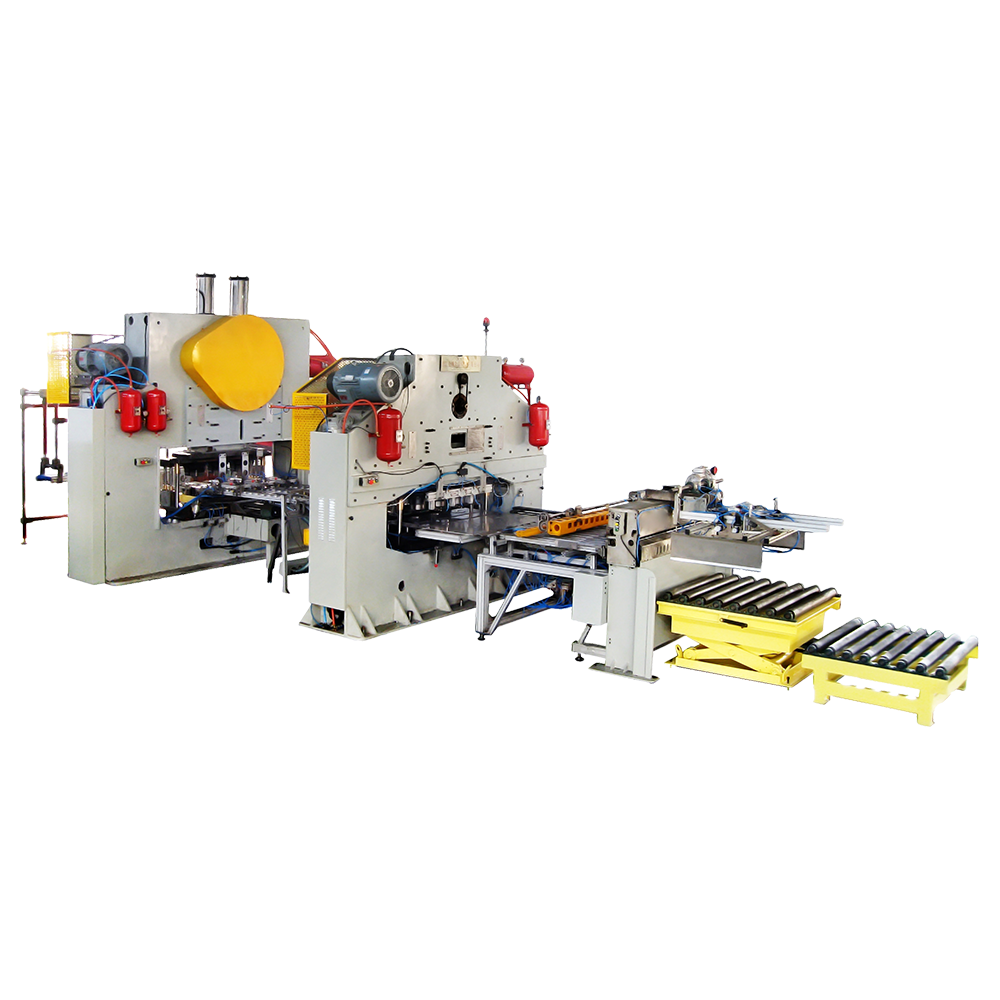

Ikhtisar Mesin Pembuat Kaleng Susu Bubuk

Mesin pembuat kaleng susu bubuk adalah peralatan khusus yang dirancang untuk memproduksi kaleng yang cocok untuk menyimpan dan mengangkut susu bubuk. Mesin ini menangani pembentukan, pengisian, penyegelan, dan terkadang pelabelan kaleng dalam proses berkelanjutan atau semi-otomatis. Lini produksi biasanya mencakup komponen untuk pembentukan badan kaleng, penempatan tutup, pengisian, penyegelan, dan pemeriksaan kualitas. Kemampuan untuk menjaga kedap udara dan penyegelan yang tepat sangat penting untuk menjaga kualitas dan umur simpan susu bubuk, karena paparan terhadap kelembapan atau oksigen dapat menurunkan sifat nutrisinya dan menyebabkan penggumpalan atau pembusukan. Oleh karena itu, mesin modern sering kali mengintegrasikan mekanisme deteksi untuk memastikan kaleng tersegel dengan benar dan kedap udara.

Pentingnya Penyegelan dan Kedap Udara

Penyegelan dan kedap udara merupakan parameter penting pada kaleng susu bubuk karena secara langsung mempengaruhi kualitas dan keamanan produk. Penyegelan yang tepat mencegah kontaminan eksternal, kelembapan, dan udara masuk ke dalam kaleng, yang dapat membahayakan stabilitas dan keamanan susu bubuk. Kedap udara memastikan lingkungan internal kaleng tetap terkendali, melindungi bubuk dari kelembapan dan oksidasi. Mesin yang memantau parameter ini membantu produsen mematuhi standar kualitas dan persyaratan peraturan sekaligus meminimalkan kerugian produk dan menjaga kepercayaan konsumen.

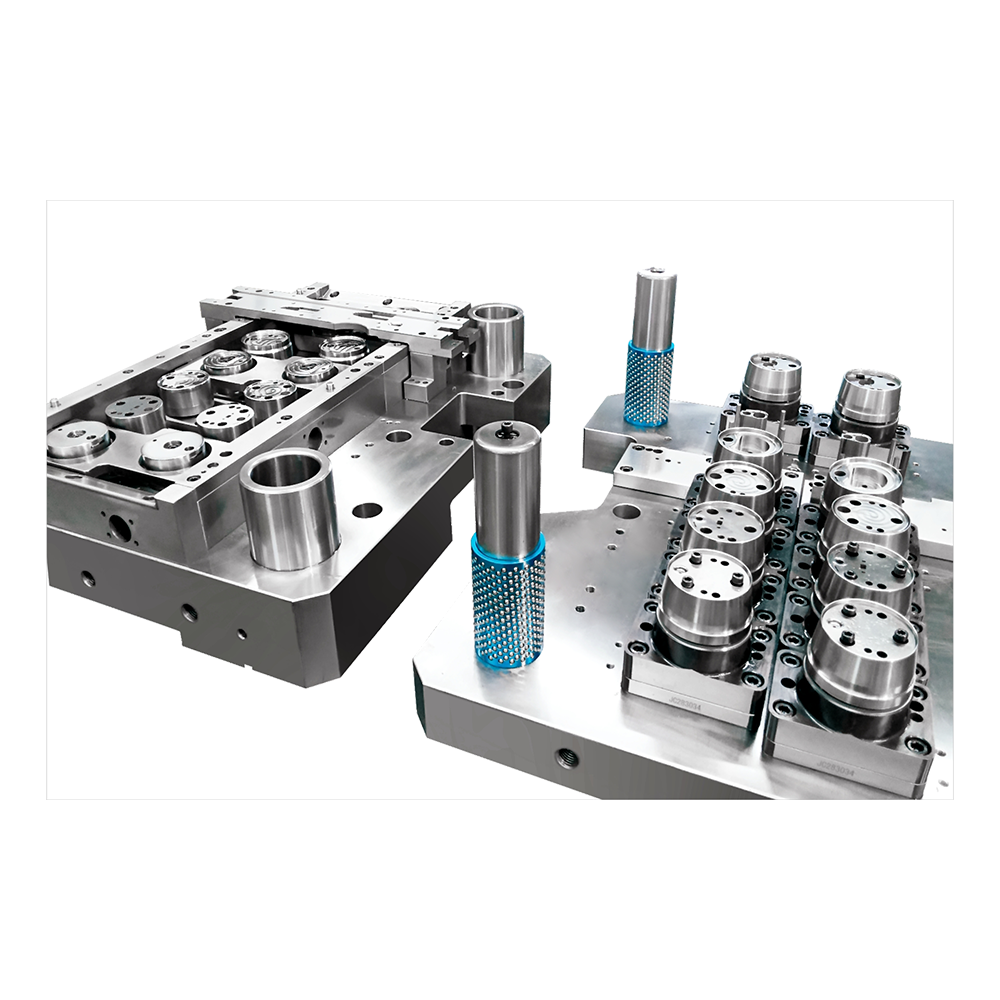

Mekanisme Deteksi pada Mesin Kaleng Susu Bubuk

Modern mesin pembuat kaleng susu bubuk dilengkapi dengan berbagai sistem deteksi untuk memverifikasi penyegelan dan kedap udara. Mekanisme umum termasuk deteksi vakum, pengujian tekanan, dan sensor deteksi kebocoran. Deteksi vakum melibatkan pembuatan sedikit ruang hampa di dalam kaleng yang disegel dan mengukur penurunan tekanan seiring waktu; vakum yang stabil menunjukkan penyegelan yang tepat. Pengujian tekanan menggunakan udara bertekanan untuk memeriksa apakah kaleng mempertahankan tekanan internalnya, dan menunjukkan kebocoran jika tekanannya menurun. Sensor pendeteksi kebocoran, termasuk perangkat ultrasonik atau optik, dapat mengidentifikasi celah atau cacat pada area penyegelan. Sistem ini diintegrasikan ke dalam lini produksi untuk melakukan inspeksi waktu nyata tanpa memperlambat proses produksi.

Deteksi Berbasis Vakum

Deteksi berbasis vakum adalah metode yang banyak digunakan untuk memantau kualitas penyegelan kaleng susu bubuk. Dalam sistem ini, kaleng yang tersegel diekspos ke ruang vakum, dan tingkat vakum di dalam kaleng diukur. Jika kaleng mempertahankan ruang hampa selama jangka waktu tertentu, kaleng tersebut dianggap tertutup rapat dan kedap udara. Penurunan tekanan menunjukkan potensi cacat penyegelan, yang menyebabkan mesin menolak atau menandai kaleng untuk pemeriksaan lebih lanjut. Metode ini sangat efektif untuk mendeteksi kebocoran kecil yang mungkin tidak terlihat dengan mata telanjang, sehingga memastikan kontrol kualitas tingkat tinggi pada kemasan susu bubuk.

Pengujian Tekanan untuk Verifikasi Penyegelan

Pengujian tekanan adalah metode lain yang digunakan untuk memastikan integritas kaleng. Dalam pendekatan ini, udara terkompresi diterapkan ke kaleng, dan sensor memantau tekanan internal untuk setiap penurunan seiring waktu. Kaleng yang gagal mempertahankan tekanan yang diharapkan akan ditandai untuk ditolak. Metode ini cocok untuk jalur produksi berkecepatan tinggi, karena memberikan umpan balik yang cepat terhadap kualitas penyegelan. Pengujian tekanan juga membantu mengidentifikasi masalah pada tutup kaleng, bahan penyegel, atau proses penyegelan itu sendiri, sehingga produsen dapat menyesuaikan pengaturan mesin dan mempertahankan kualitas produk yang konsisten.

Sensor Deteksi Kebocoran

Sensor pendeteksi kebocoran meningkatkan kemampuan mesin pembuat kaleng susu untuk mengidentifikasi segel yang tidak sempurna. Sensor ultrasonik mendeteksi kebocoran dengan mengukur gelombang suara frekuensi tinggi yang ditransmisikan melalui kaleng; penyimpangan apa pun menunjukkan adanya celah atau cacat pada area penyegelan. Sensor optik menggunakan sistem cahaya atau laser untuk memeriksa keselarasan jahitan dan tutup, memastikan penutupan yang tepat. Sistem deteksi ini dapat diintegrasikan dengan mekanisme penolakan otomatis untuk menghilangkan kaleng yang rusak dari jalur produksi, sehingga mempertahankan standar kualitas yang tinggi tanpa pemeriksaan manual. Penggunaan sensor mengurangi kesalahan manusia dan meningkatkan efisiensi secara keseluruhan.

Integrasi dengan Sistem Otomasi

Penyegelan dan deteksi sesak udara sering kali diintegrasikan ke dalam jalur produksi otomatis untuk kaleng susu bubuk. Integrasi ini memungkinkan pemantauan real-time dan penyesuaian otomatis pada proses penyegelan. Misalnya, jika mesin mendeteksi kegagalan penyegelan berulang kali, mesin dapat menyesuaikan tekanan tutup, suhu penyegelan, atau kecepatan konveyor untuk memperbaiki masalah tersebut. Otomatisasi memastikan deteksi dan koreksi terjadi dengan lancar, meminimalkan waktu henti, dan menjaga kualitas produk yang konsisten. Integrasi juga menyediakan kemampuan pencatatan data, yang dapat digunakan untuk jaminan kualitas, kepatuhan terhadap standar industri, dan ketertelusuran batch produksi.

Pemeliharaan dan Kalibrasi

Pemeliharaan dan kalibrasi sistem deteksi yang tepat sangat penting untuk kinerja yang andal. Sensor dan sistem tekanan atau vakum harus diperiksa secara teratur keakuratan dan kebersihannya untuk menghindari kesalahan positif atau cacat yang terlewat. Rutinitas kalibrasi melibatkan verifikasi pembacaan sensor terhadap standar yang diketahui dan menyesuaikan pengaturan mesin. Perawatan rutin memastikan alat berat terus mendeteksi masalah penyegelan secara akurat dan mencegah keausan jangka panjang yang memengaruhi kinerja. Mempertahankan sistem deteksi berkontribusi pada umur panjang mesin pembuat kaleng susu bubuk dan memastikan integritas produk tetap terjaga.

Perbandingan Metode Deteksi Penyegelan

Tabel di bawah ini merangkum metode umum yang digunakan dalam mesin pembuat kaleng susu bubuk untuk penyegelan dan verifikasi kedap udara.

| Metode Deteksi | Mekanisme | Keuntungan | Keterbatasan |

| Deteksi Vakum | Mengukur penurunan tekanan di ruang vakum | Efektif untuk kebocoran kecil, tidak merusak | Membutuhkan kalibrasi ruang yang presisi |

| Pengujian Tekanan | Menerapkan udara bertekanan dan memantau penurunan tekanan | Cepat, cocok untuk jalur berkecepatan tinggi | Mungkin memerlukan kaleng yang diperkuat untuk tekanan tinggi |

| Sensor Ultrasonik | Menggunakan gelombang suara frekuensi tinggi untuk mendeteksi kebocoran | Sangat sensitif, akurat untuk cacat kecil | Dapat dipengaruhi oleh kebisingan sekitar |

| Sensor Optik | Menggunakan cahaya atau laser untuk memeriksa kesejajaran tutup dan integritas jahitan | Non-kontak, mendeteksi ketidakselarasan secara efektif | Mungkin tidak mendeteksi kebocoran internal mikroskopis |

Dampak terhadap Kualitas dan Keamanan Produk

Integrasi penyegelan dan deteksi kedap udara berdampak signifikan pada kualitas dan keamanan produk. Kaleng susu bubuk yang lolos deteksi cenderung tidak mengalami kontaminasi atau pembusukan, sehingga memastikan kualitas yang konsisten bagi konsumen. Deteksi dini masalah penyegelan akan mengurangi limbah dan mencegah produk cacat mencapai pasar. Dengan menjaga lingkungan internal yang terkendali, mesin ini membantu menjaga nilai gizi dan kesegaran susu bubuk dalam jangka waktu penyimpanan yang lama. Produsen mendapat manfaat dari peningkatan keandalan, pengurangan penarikan, dan kepatuhan terhadap peraturan keamanan pangan.

Kesimpulan tentang Deteksi Penyegelan

Mesin pembuat kaleng susu bubuk yang dilengkapi dengan fungsi penyegelan dan deteksi kedap udara memberikan tingkat jaminan kualitas yang lebih tinggi dalam kemasan. Dengan menerapkan pengujian vakum, pemantauan tekanan, dan teknologi sensor canggih, mesin ini memastikan bahwa setiap kaleng tersegel dengan benar dan menjaga lingkungan internalnya. Integrasi dengan sistem otomasi, serta pemeliharaan dan kalibrasi rutin, meningkatkan keandalan dan efisiensi operasional. Mendeteksi cacat penyegelan selama produksi membantu produsen melindungi kualitas produk, memperpanjang umur simpan, dan menjaga kepercayaan konsumen.