Salah satu konsep lean terkenal adalah "aliran". Contoh aliran yang akrab adalah jalur perakitan otomotif. Pada lini perakitan produk mengalir melalui pabrik yang bergerak melalui stasiun kerja yang berbeda dengan kecepatan tetap sampai mereka bergulir dari jalur perakitan selesai.

Ini, tentu saja, adalah bagaimana mobil dirakit. Dan kita semua tahu bahwa industri otomotif, terutama Toyota, adalah inspirasi untuk berpikir lean. Tetapi bagaimana jika Anda tidak membuat mobil atau bahkan terlibat dalam produksi massal? Bagaimana jika Anda bahkan tidak terlibat dalam produksi sama sekali dan berada dalam bisnis layanan. Relevansi apa yang mungkin dapat dilakukan untuk bisnis Anda? Ini adalah pertanyaan yang saya tanyakan sepanjang waktu dan, dalam artikel ini, saya berharap dapat menjelaskan bagaimana aliran dapat relevan dengan proses apa pun.

Mengapa Anda membutuhkan aliran?

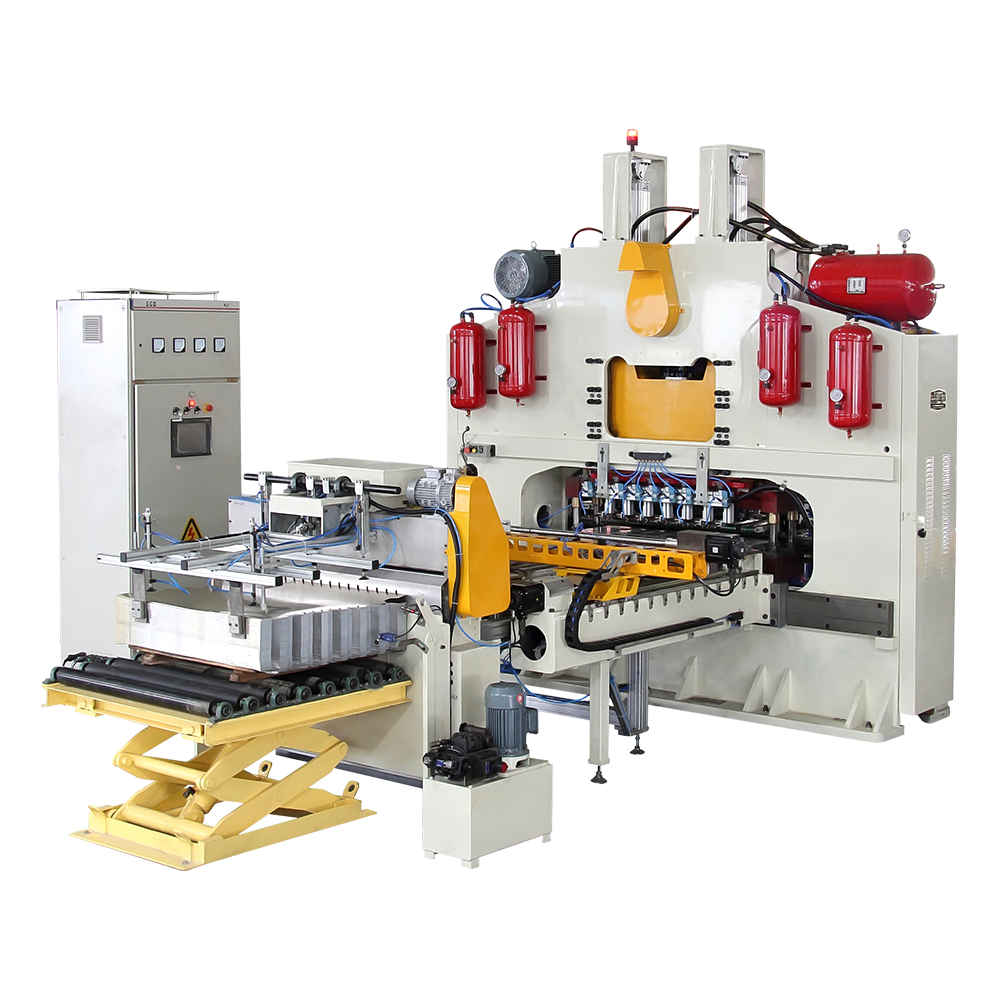

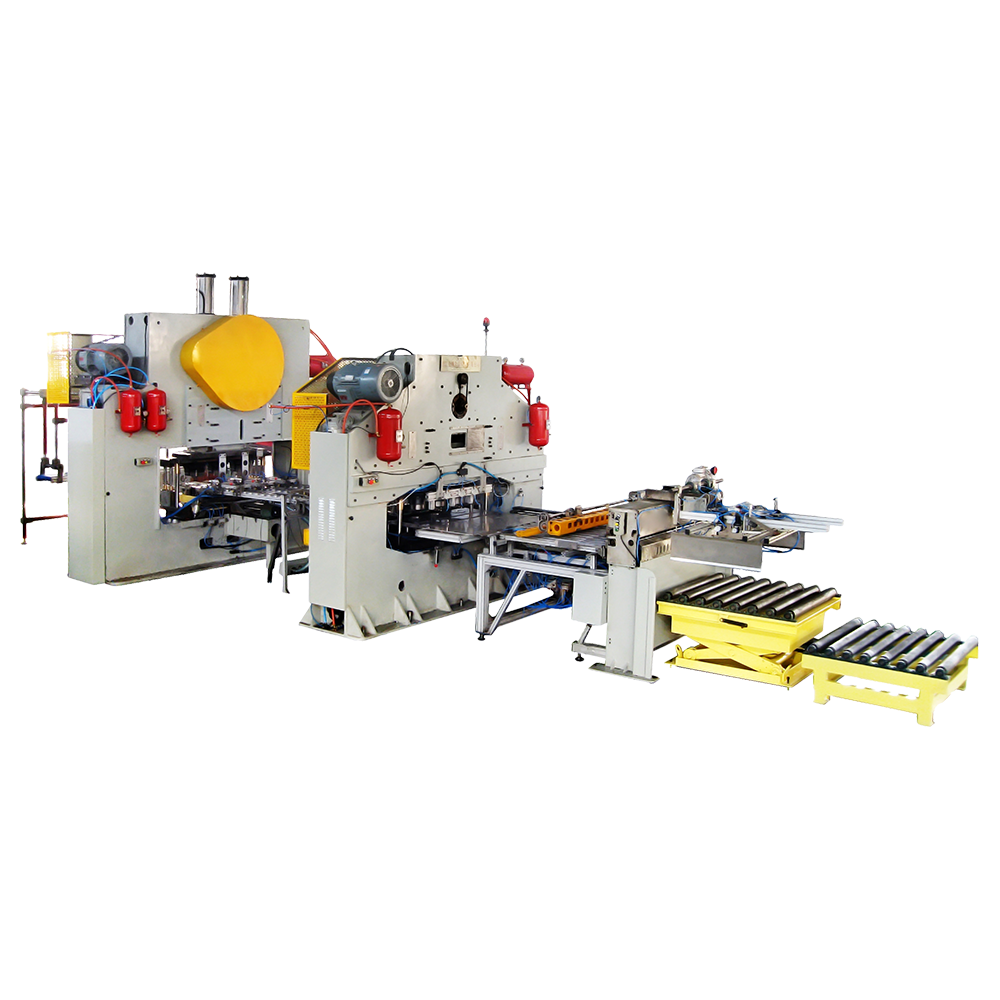

Seberapa sering Anda melihat proses Anda di pabrik atau gudang kantor Anda dan bertanya -tanya di mana Anda berada, berapa lama waktu yang dibutuhkan untuk menyelesaikan pekerjaan saat ini dan apa kapasitas Anda untuk lebih banyak pekerjaan? Bayangkan jika proses Anda bekerja pada tingkat yang dapat diprediksi dengan setiap langkah proses yang disinkronkan dengan tingkat itu. Bayangkan juga jika tidak ada buffer atau waktu tunggu di antara proses, yang berarti bahwa waktu penambahan nilai Anda juga merupakan waktu Anda. Jika Anda membayangkan skenario itu Anda membayangkan aliran. Apakah Anda membuat mobil di Jalur Produksi Mesin Makanan , Fabrikasi kolom baja, membuat tangga yang dipesan lebih dahulu atau memproses aplikasi kredit, aliran dapat memberikan manfaat besar. Jadi bagaimana Anda membuat aliran dari jalur perakitan?

Proses pemetaan dengan pengkodean warna

Pahami proses Anda saat ini

Peta Value Stream adalah alat yang akan membantu Anda merancang aliran Anda. TXM Manufacturing Agility Process® (MAP) didasarkan pada teknik pemetaan aliran nilai otomotif, tetapi diadopsi untuk volume rendah, manufaktur campuran tinggi dan aliran layanan. Peta keadaan saat ini membantu Anda memahami proses Anda saat ini dan mengidentifikasi cara Anda menciptakan nilai bagi pelanggan dan di mana ada limbah. Anda kemudian mengembangkan desain negara di masa depan untuk proses Anda yang menghilangkan langkah -langkah yang tidak perlu dan mendefinisikan aliran Anda.

Ukur aliran

Setelah Anda menentukan langkah -langkah dalam aliran Anda, Anda perlu memutuskan bagaimana mengendalikan laju aliran. Konsepnya di sini adalah bahwa kami mencocokkan tingkat aktivitas pada setiap langkah dalam proses dengan tingkat permintaan pelanggan atau waktu TAKT. Untuk melakukan ini, Anda perlu menemukan unit ukuran untuk proses Anda yang dapat berfungsi untuk mengontrol laju aliran Anda. Ini mudah dalam perakitan, karena produk cukup seragam, dan ini adalah masalah sederhana dari unit penghitungan.

Dalam beberapa proses kantor juga, ini bisa sesederhana mengukur jumlah transaksi, seperti jumlah kutipan untuk tim penjualan. Namun, untuk proses yang lebih kompleks, Anda mungkin mencoba mengukur "apel terhadap jeruk" karena satu pekerjaan atau produk berbeda dalam hal konten kerja dengan yang lain. Jawabannya di sini adalah menemukan metrik sederhana yang dapat diukur dengan cepat, dan semua orang dapat mengerti.

Mungkin metriknya tidak, tetapi selama campuran produk Anda cukup konstan (mis. Perpaduan pekerjaan yang sulit dan pekerjaan mudah) variasi ini bahkan harus keluar sendiri. Jika variasinya terlalu besar, Anda mungkin perlu membuat dua atau lebih aliran, mengelompokkan produk atau pekerjaan serupa bersama dengan langkah -langkah yang berbeda untuk melacak aliran.

Setelah unit pengukuran ditetapkan, Anda dapat menghitung waktu TAKT Anda dalam hal menit per pekerjaan (atau tingkat kerja dalam pekerjaan per menit). Tujuannya adalah bahwa setiap langkah proses kemudian akan sesuai dengan tingkat itu.

Letakkan Aliran

Anda telah mendefinisikan langkah -langkah dalam aliran Anda dan mengatur waktu TAKT, tetapi untuk benar -benar membuat aliran Anda efektif, tata letak proses fisik Anda harus mencerminkan aliran. Ini berarti menyatukan proses sehingga pekerjaan secara alami mengalir dari satu langkah ke langkah lain. Kami menyebutnya tata letak fasilitas lean. Ini dapat berlaku sama di kantor, proses teknik atau manufaktur. Menyatukan proses membuat gangguan pada aliran kerja terlihat jelas dan memungkinkan Anda untuk memperbaiki masalah ini ketika terjadi daripada setelah target terlewatkan.

Tentu saja, membaca artikel singkat ini, Anda akan memiliki visi jalur perakitan bergerak otomotif dengan mobil yang bergerak melalui workstation berjangka ke detik terakhir. Ini mungkin lebih banyak aspirasi daripada kenyataan untuk banyak proses yang disesuaikan atau kantor. Kemungkinan akan ada beberapa variasi dalam waktu proses dari langkah ke langkah dan kemungkinan Anda akan membutuhkan buffer kecil untuk menyeimbangkan variasi dalam campuran produk. Namun, dengan membuat aliran, bahkan jika tidak, Anda akan secara signifikan meningkatkan konsistensi dan prediktabilitas proses Anda. Anda juga akan jauh lebih mampu melihat dan menghilangkan limbah dan masalah.