Proses makan dan pemuatan kaleng di a Makanan bisa membuat mesin melibatkan beberapa langkah untuk memastikan proses produksi yang berkelanjutan dan efisien. Berikut gambaran tentang bagaimana memberi makan dan memuat biasanya ditangani dalam mesin seperti itu:

Can Supply: Kaleng biasanya dipasok ke mesin dalam jumlah besar, sering di tumpukan atau baris di sabuk konveyor atau di majalah. Ini bisa berupa kaleng atau kaleng kosong yang telah dibersihkan dan disterilkan, tergantung pada proses pengalengan makanan tertentu.

Orientasi dan Singulasi: Jika kaleng awalnya ditumpuk atau ditempatkan secara sembarangan, mereka perlu diorientasikan dan dipisahkan menjadi satu baris file tunggal. Ini biasanya dicapai dengan menggunakan mekanisme mekanis atau pneumatik seperti pelepasan, rel pemandu, atau roda bintang.

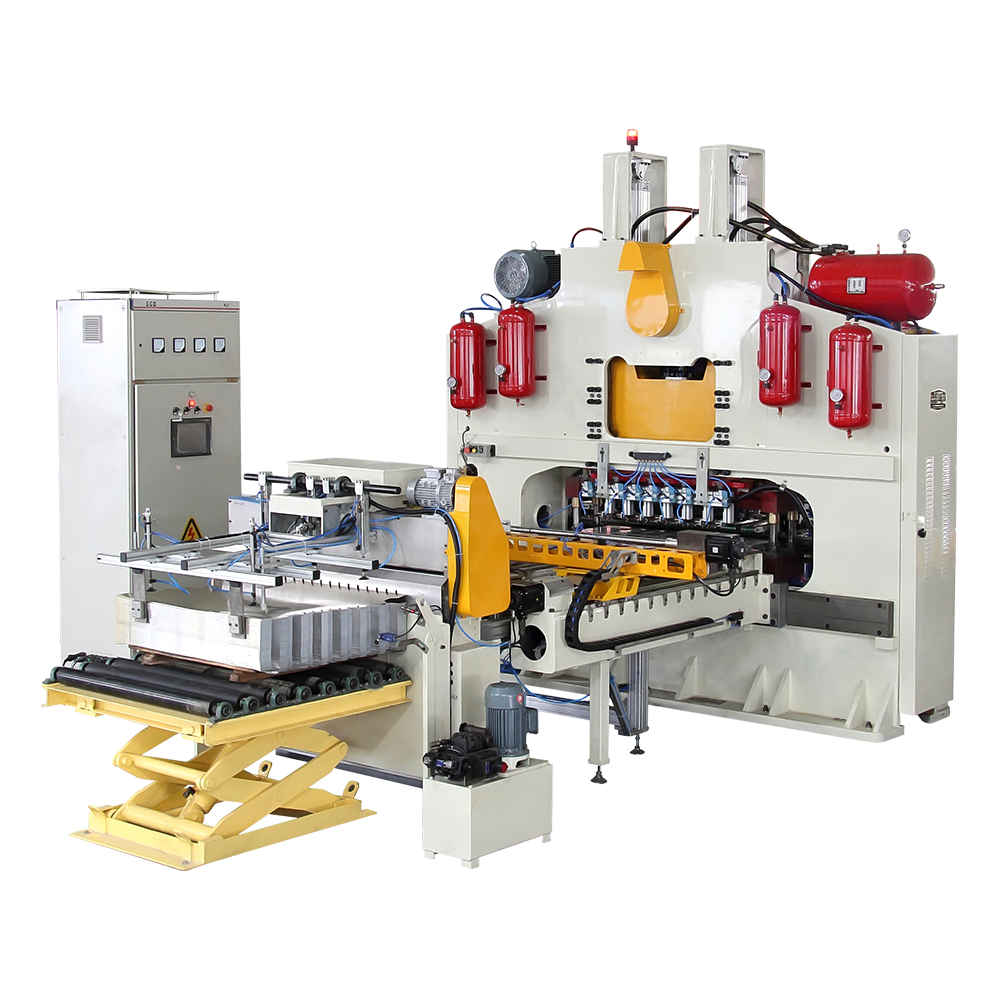

Can Conveyor: Sistem konveyor digunakan untuk mengangkut kaleng dari area makan ke stasiun pemuatan. Konveyor memastikan aliran kaleng yang berkelanjutan menuju stasiun pengisian dan penyegelan.

Stasiun Pengisian: Di stasiun pengisian, kaleng diisi dengan produk makanan. Ini dapat dilakukan dengan menggunakan berbagai metode, seperti pengisi volumetrik, pengisi piston, atau pengisi gravitasi, tergantung pada jenis produk makanan dan desain mesin.

Pasokan tutup: Tutup atau ujungnya disuplai ke mesin dari majalah atau area penyimpanan terpisah. Tutup ini biasanya disimpan dengan cara yang memastikan akses mudah dan pasokan terus menerus ke stasiun penyegelan.

Penempatan tutup: Tutup ditempatkan ke kaleng yang diisi oleh mekanisme penempatan tutup. Ini dapat melibatkan sistem pick-and-place vakum, lengan mekanik, atau metode lain untuk memastikan penempatan LID yang akurat.

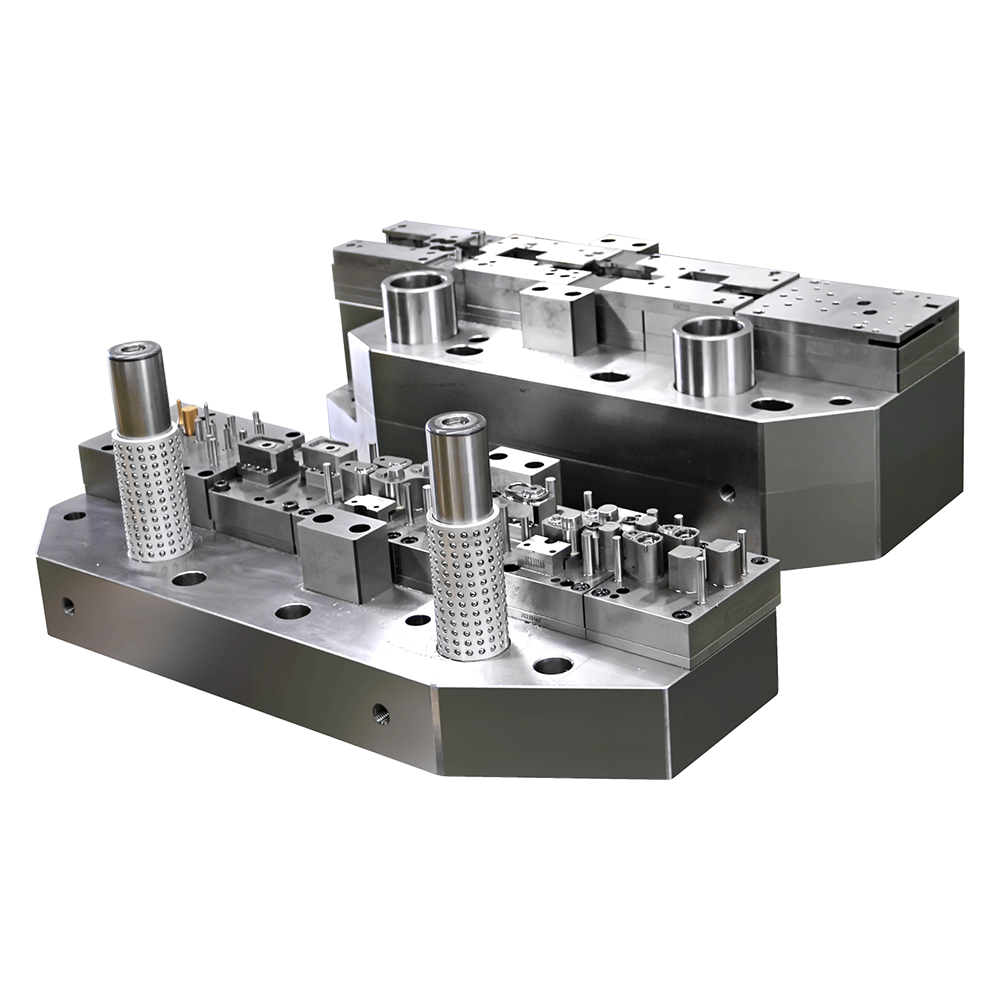

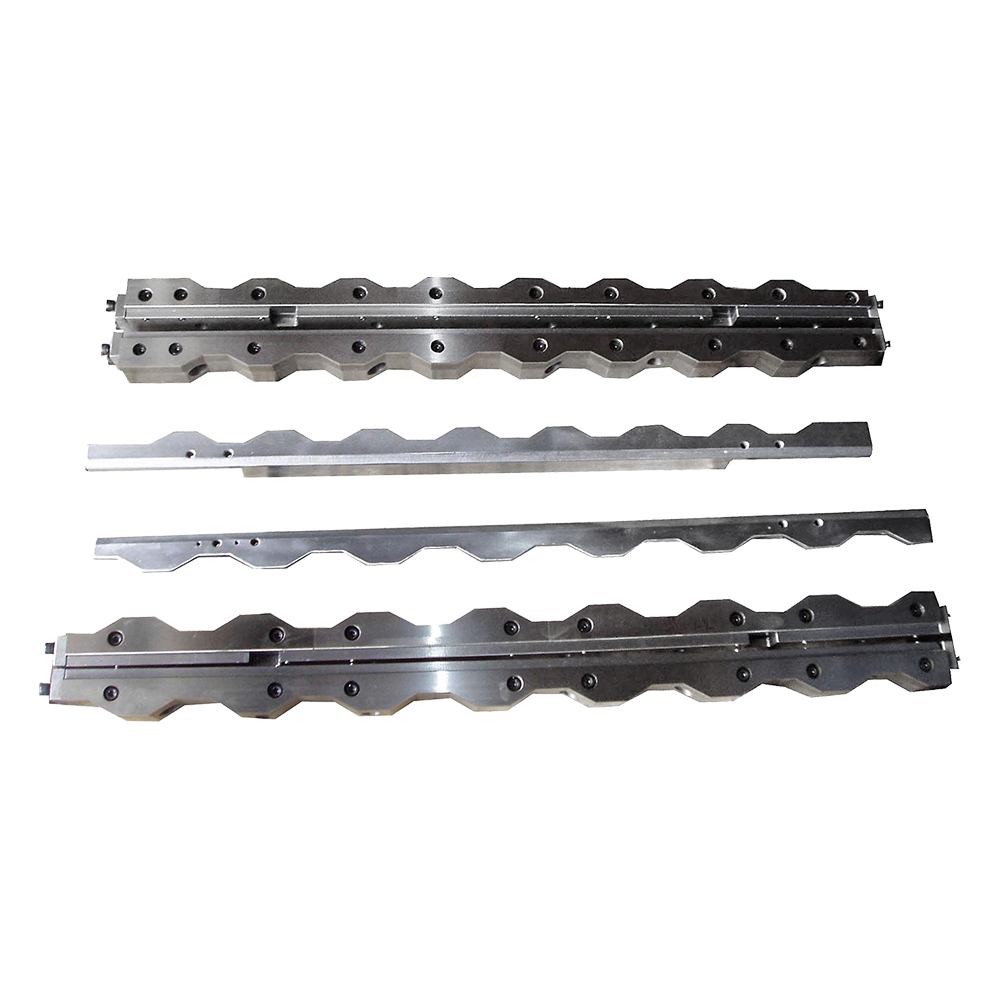

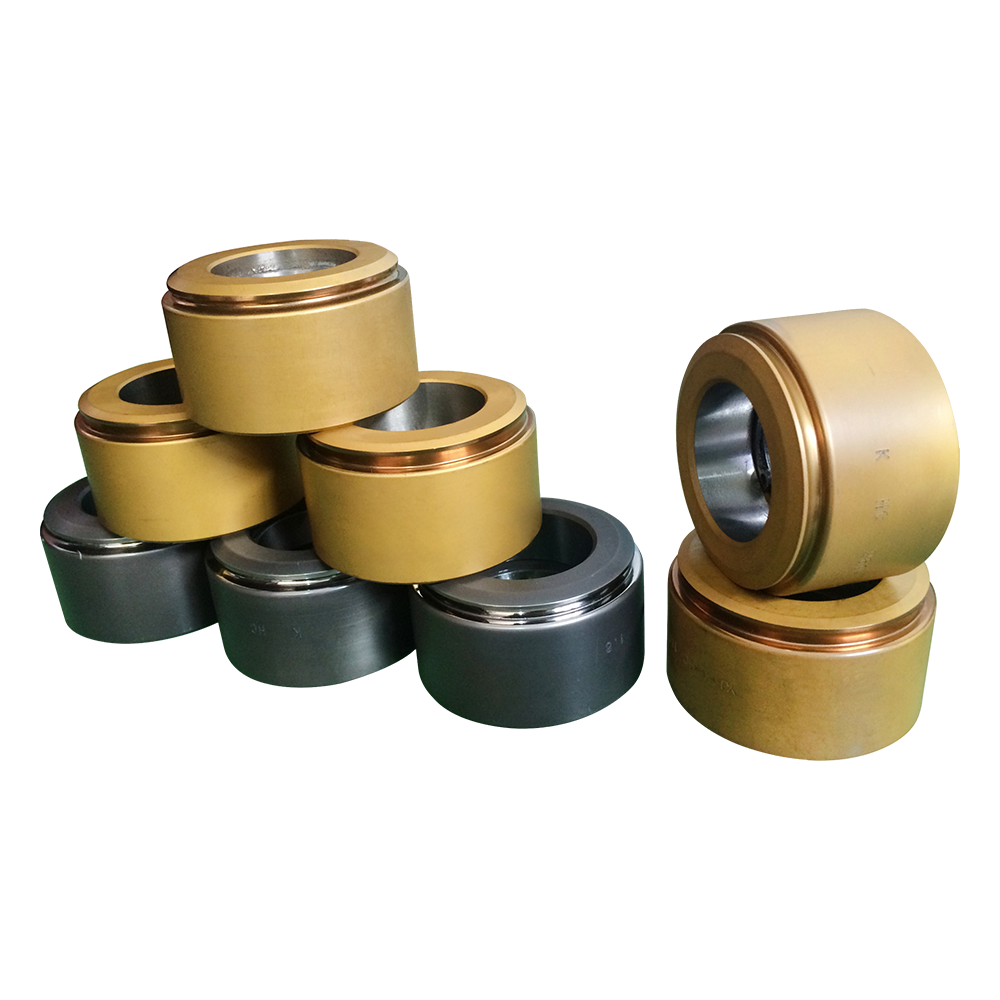

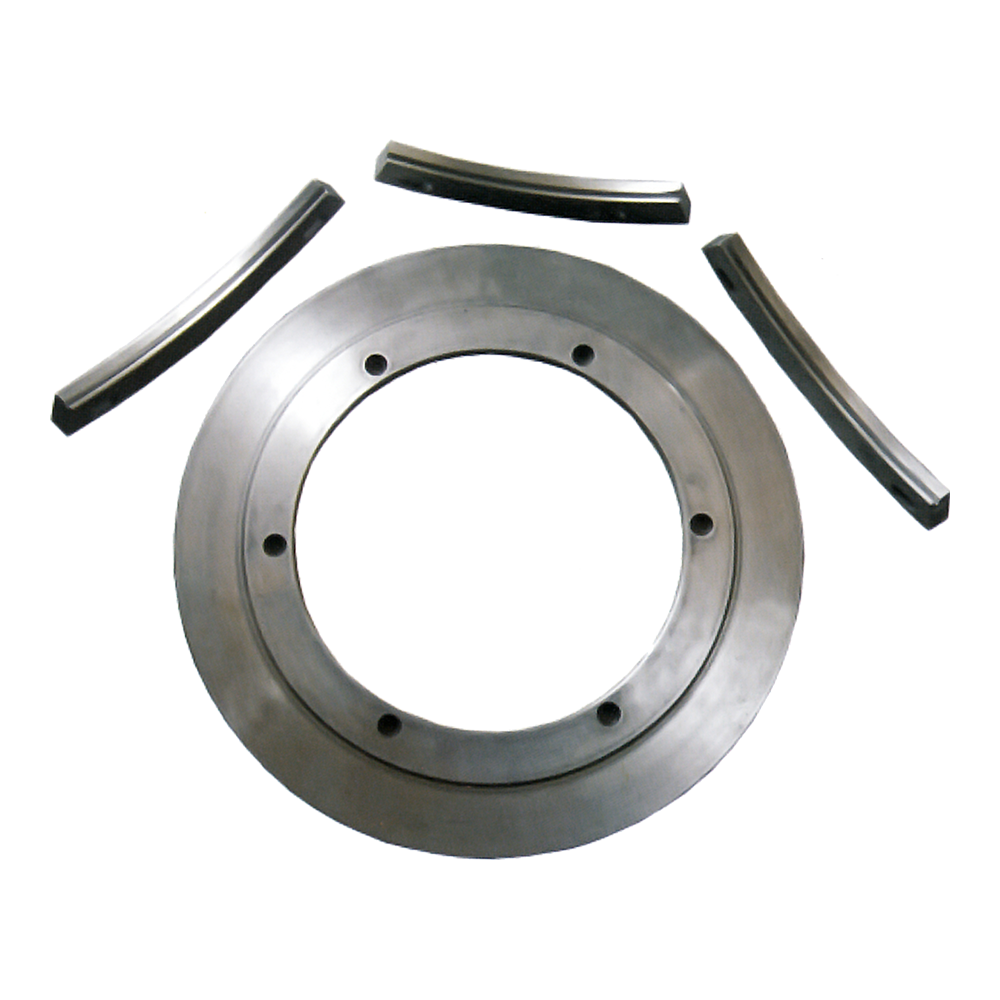

Stasiun Seaming atau Sealing: Setelah tutupnya berada di posisinya, kaleng pindah ke stasiun seaming atau penyegelan. Dalam pengalengan makanan, stasiun ini sering mencakup operasi jahitan ganda atau jahitan, di mana tutupnya disegel ke tubuh kaleng menggunakan rol atau kepala berbaring. Proses Seaming memastikan segel hermetis untuk melindungi makanan di dalamnya.

Kontrol Kualitas: Sistem atau sensor penglihatan dapat digunakan di berbagai titik dalam proses untuk memeriksa dapat tutup dan jahitan untuk cacat atau ketidakselarasan. Kaleng yang salah dapat ditolak pada tahap ini.

Exit Conveyor: Kaleng yang telah diisi dan disegel dengan sukses bergerak di sepanjang konveyor keluar, yang dapat mengangkutnya untuk pelabelan, pengemasan, atau pemrosesan lebih lanjut.

Pengemasan dan Pemuatan Kasing: Setelah CANS keluar dari mesin, mereka mungkin diproses lebih lanjut untuk pelabelan, pengkodean tanggal, dan pengemasan. Dalam beberapa kasus, mereka dimuat ke dalam kasus atau karton untuk pengiriman.

Kontrol dan sinkronisasi mesin: Seluruh proses dikendalikan oleh sistem kontrol pusat yang memastikan sinkronisasi makanan dapat memberi makan, mengisi, menyegel, dan operasi lainnya. Sistem kontrol ini dapat mencakup sensor, timer, dan mekanisme umpan balik untuk mengoptimalkan efisiensi dan kualitas.

Desain dan mekanisme spesifik yang digunakan dalam makanan dapat membuat mesin dapat bervariasi tergantung pada jenis produk makanan, ukuran dapat, dan persyaratan produksi. Otomasi, Presisi, dan Kebersihan adalah pertimbangan utama dalam desain mesin ini untuk memenuhi standar keamanan pangan.