Pendahuluan

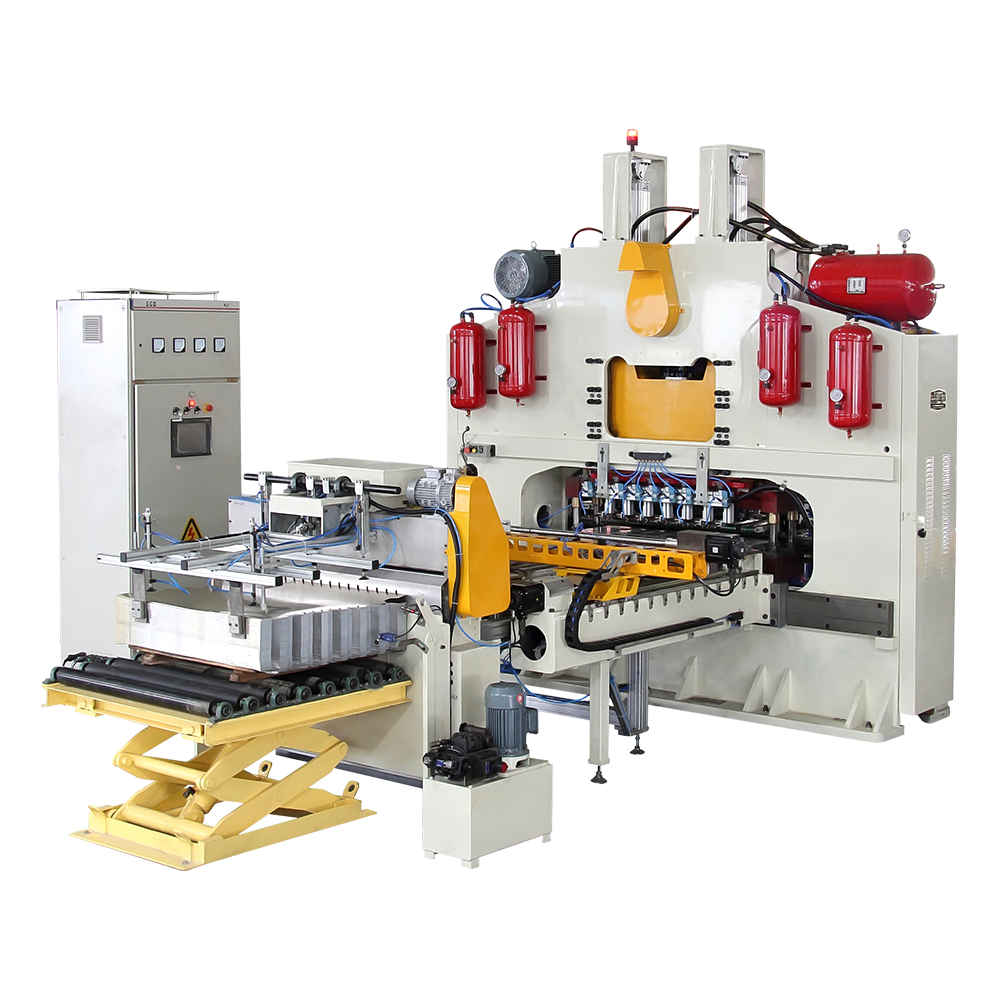

Menjaga presisi dan kestabilan suatu makanan dan minuman mesin pembuat kaleng sangat penting untuk memastikan kelancaran proses produksi. Mesin-mesin ini merupakan sistem kompleks yang melakukan serangkaian tugas, seperti membentuk, memotong, menyegel, dan mencetak, yang semuanya memerlukan presisi tinggi untuk memenuhi spesifikasi kaleng. Malfungsi atau penyimpangan dalam proses produksi dapat menyebabkan cacat produk, downtime, dan peningkatan biaya operasional. Oleh karena itu, memahami cara merawat alat berat ini dan menghindari masalah umum sangat penting untuk meningkatkan produktivitas dan mengurangi risiko kegagalan fungsi. Artikel ini mengeksplorasi praktik-praktik utama yang terlibat dalam menjaga presisi dan stabilitas mesin pembuat kaleng, dengan fokus pada tindakan pencegahan, pemeliharaan rutin, dan strategi pemecahan masalah untuk memastikan kelancaran pengoperasian selama produksi.

Inspeksi dan Kalibrasi Reguler

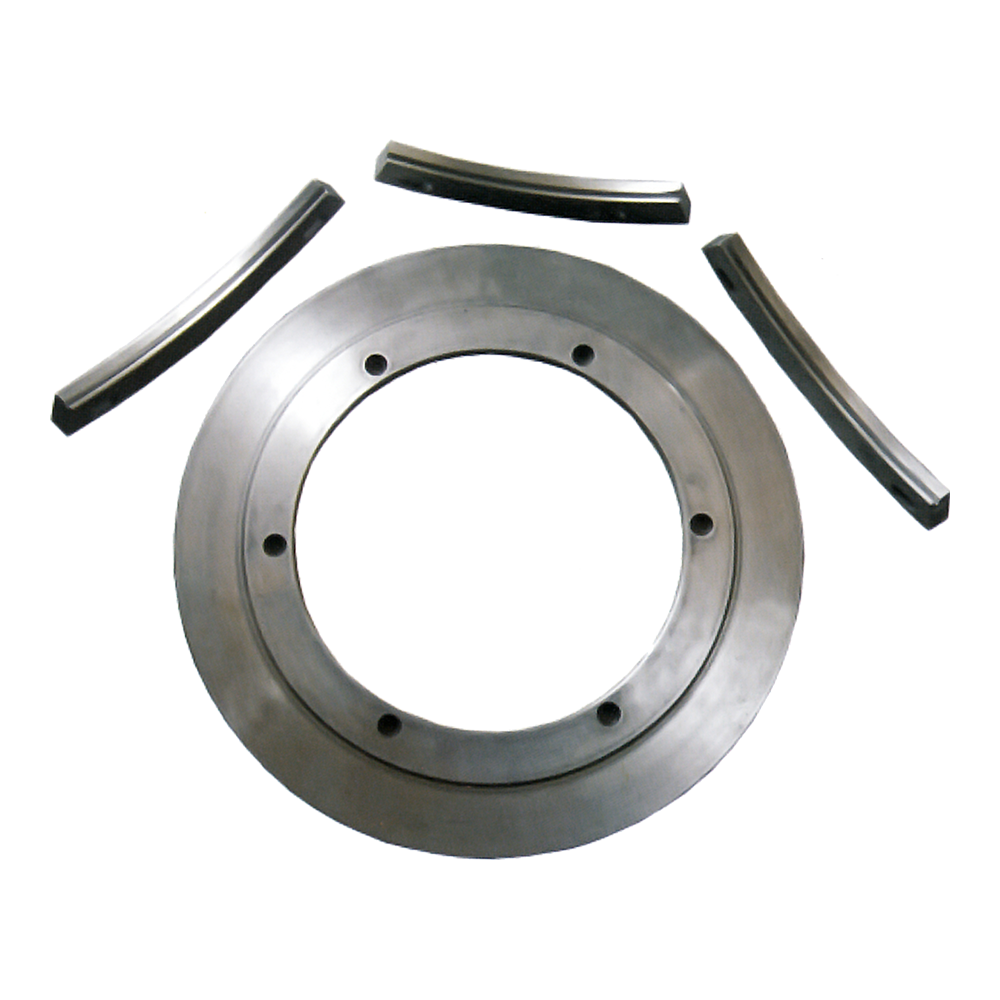

Salah satu tugas terpenting dalam menjaga presisi dan stabilitas mesin pembuat kaleng adalah melakukan inspeksi dan kalibrasi secara berkala. Mesin yang digunakan dalam produksi kaleng makanan dan minuman selalu mengalami keausan karena pengoperasian berkecepatan tinggi yang dilakukannya. Seiring waktu, komponen dapat menjadi tidak selaras, dan pengaturan mesin dapat menyimpang, sehingga menyebabkan ketidakakuratan dalam proses produksi. Untuk mencegah hal ini, inspeksi rutin harus dilakukan untuk mengidentifikasi tanda-tanda keausan atau ketidaksejajaran. Kalibrasi melibatkan penyesuaian pengaturan mesin untuk memastikan bahwa semua komponen beroperasi dalam toleransi yang ditentukan. Misalnya, roller yang digunakan dalam proses pembentukan harus diperiksa secara teratur kesejajarannya dan disesuaikan jika perlu untuk mempertahankan bentuk kaleng yang benar. Kalibrasi sensor dan sistem kontrol juga memastikan komponen otomasi mesin berfungsi secara akurat, sehingga mencegah malfungsi selama produksi.

Pelumasan dan Pembersihan yang Benar

Pelumasan dan pembersihan yang tepat sangat penting untuk umur panjang dan stabilitas mesin pembuat kaleng. Mesin-mesin ini memiliki banyak bagian yang bergerak, dan pelumasan yang tidak memadai dapat menyebabkan gesekan, penumpukan panas, dan keausan, yang pada akhirnya dapat menyebabkan bagian-bagian tersebut tersangkut atau rusak. Penting untuk memeriksa dan mengganti pelumas pada komponen utama seperti bantalan, roller, dan motor secara teratur. Jenis dan jumlah pelumas harus mengikuti spesifikasi pabrikan untuk mencegah pelumasan berlebih atau pelumasan kurang, yang keduanya dapat berdampak negatif terhadap kinerja mesin. Selain pelumasan, pembersihan juga penting untuk menjaga stabilitas mesin. Seiring waktu, debu, partikel logam, dan residu produk dapat terakumulasi, menyebabkan penyumbatan, penurunan efisiensi alat berat, dan potensi malfungsi. Pembersihan rutin komponen-komponen utama, seperti cetakan pembentuk dan ban berjalan, membantu menjaga kinerja alat berat dan mencegah penumpukan material yang dapat mengganggu produksi.

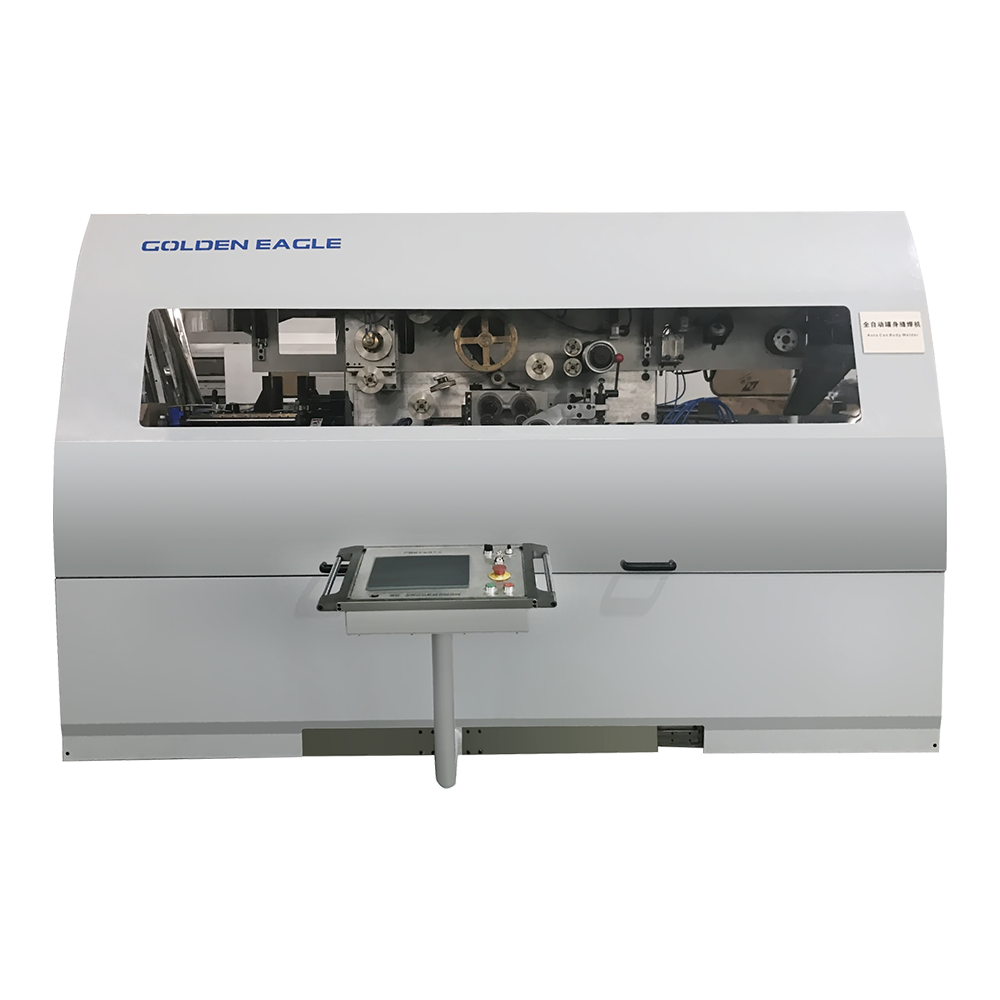

Memelihara Sistem Kelistrikan dan Kontrol

Sistem kelistrikan dan kontrol mesin pembuat kaleng merupakan bagian integral dari pengoperasiannya yang presisi. Sistem ini mengontrol fungsi-fungsi penting seperti kecepatan, tekanan, dan penyelarasan, memastikan bahwa setiap langkah proses pembuatan kaleng dilakukan dengan benar. Pemeriksaan berkala terhadap komponen kelistrikan, seperti kabel, sensor, dan panel kontrol, diperlukan untuk mencegah malfungsi kelistrikan. Kabel yang longgar atau rusak dapat menyebabkan perilaku mesin tidak menentu atau kegagalan sistem secara keseluruhan. Selain itu, sensor yang memantau parameter utama, seperti suhu, tekanan, dan kecepatan, harus dikalibrasi dan diuji secara berkala untuk memastikannya berfungsi dengan baik. Penting juga untuk memeriksa perangkat lunak kontrol mesin untuk mengetahui adanya pembaruan atau masalah yang dapat memengaruhi pemrogramannya. Memastikan sistem kelistrikan dan kontrol dalam kondisi baik membantu menjaga presisi dan stabilitas alat berat secara keseluruhan selama produksi.

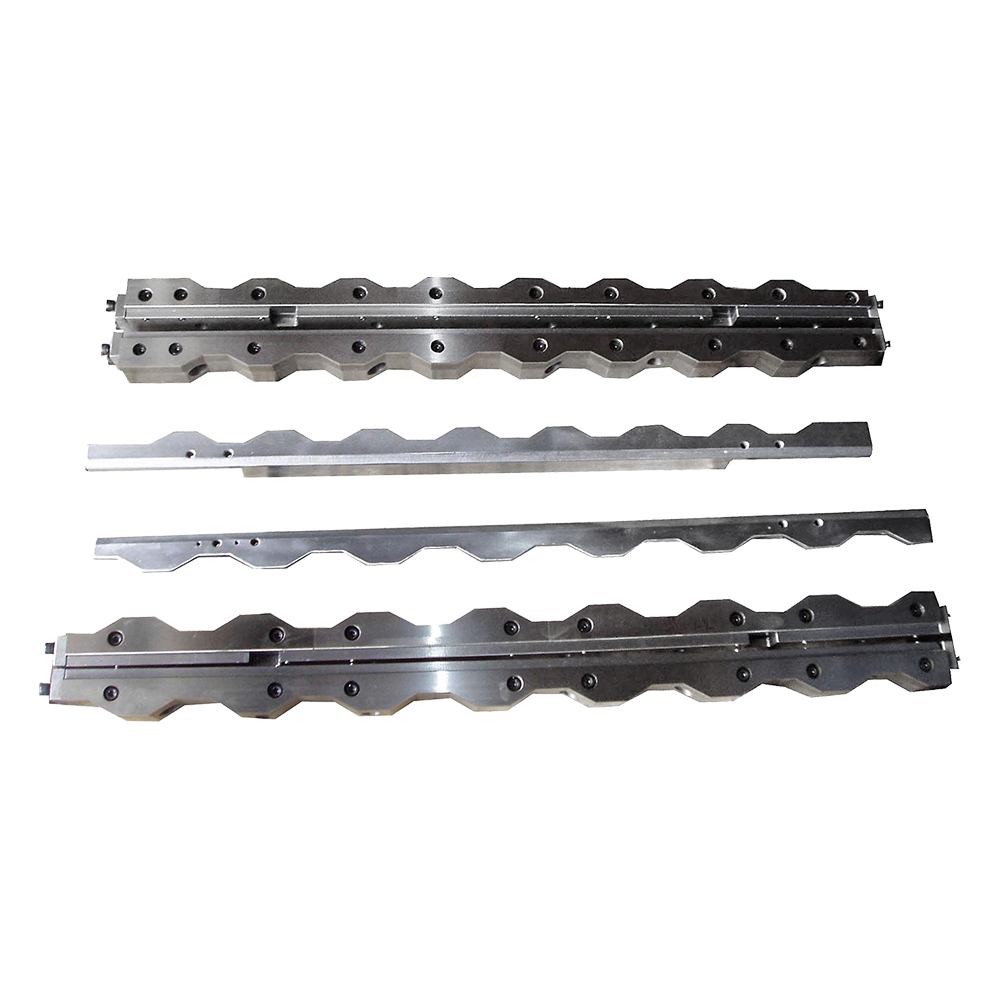

Memantau Keselarasan dan Ketegangan Mesin

Keselarasan dan ketegangan merupakan faktor penting dalam berfungsinya mesin pembuat kaleng. Ketidakselarasan cetakan, roller, atau konveyor pembentuk dapat mengakibatkan bentuk kaleng yang buruk, limbah material, atau bahkan kerusakan peralatan. Pemantauan dan penyesuaian keselarasan komponen-komponen ini secara teratur diperlukan untuk memastikan bahwa alat berat beroperasi dengan lancar. Misalnya, cetakan yang digunakan dalam proses pembentukan kaleng harus disejajarkan dengan benar untuk memastikan bahan berbentuk seragam dan ketebalan dinding kaleng konsisten. Demikian pula ketegangan lembaran logam yang sedang diproses harus diperiksa secara teratur. Ketegangan yang terlalu besar dapat menyebabkan bahan meregang atau robek, sedangkan tegangan yang terlalu sedikit dapat menyebabkan kerutan atau salah pengumpanan. Menerapkan pemeriksaan rutin pada pengaturan keselarasan dan ketegangan sangat penting untuk menjaga keakuratan proses produksi dan mencegah malfungsi.

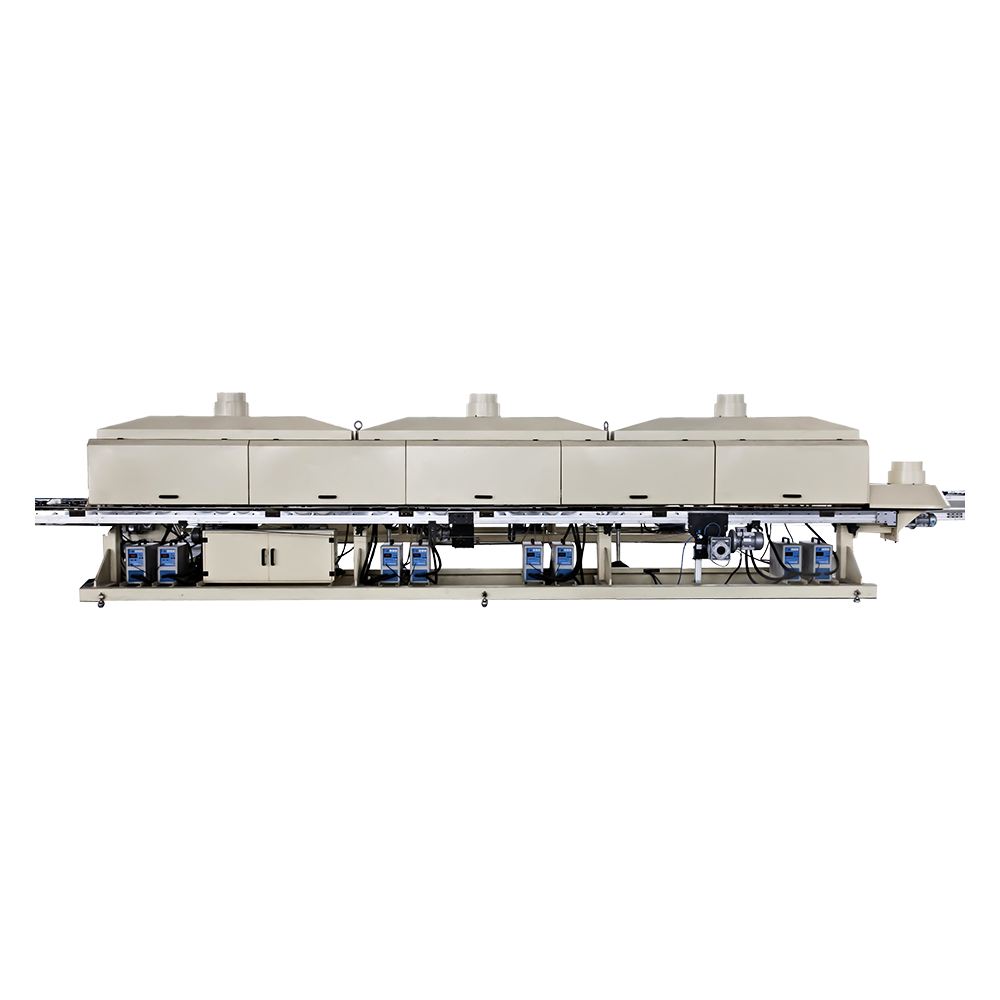

Kontrol Suhu dan Sistem Pendinginan

Kontrol suhu adalah aspek penting lainnya dalam menjaga presisi dan stabilitas mesin pembuat kaleng. Proses pembuatan kaleng melibatkan beberapa tahapan yang menghasilkan panas, antara lain proses pembentukan, penyegelan, dan pencetakan. Jika suhu tidak dikontrol dengan baik, hal ini dapat mempengaruhi sifat material, seperti fleksibilitas dan kekuatannya, sehingga menyebabkan cacat pada produk akhir. Sistem pendingin, seperti kipas dan penukar panas, berperan penting dalam mengatur suhu komponen mesin dan mencegah panas berlebih. Pemeriksaan berkala terhadap sistem pendingin diperlukan untuk memastikan sistem berfungsi dengan baik dan komponen mesin tetap berada dalam kisaran suhu yang diinginkan. Pendinginan yang tidak memadai dapat menyebabkan panas berlebih pada motor, bantalan, dan komponen penting lainnya, yang dapat menyebabkan keausan dini dan meningkatkan risiko kegagalan fungsi. Mempertahankan kontrol suhu yang tepat sangat penting untuk stabilitas mesin dan kualitas kaleng yang dihasilkan.

Pemantauan dan Pengendalian Getaran

Getaran yang berlebihan merupakan penyebab umum ketidakstabilan pada mesin industri, termasuk mesin pembuat kaleng. Getaran dapat menyebabkan ketidakselarasan, keausan pada komponen, dan bahkan kerusakan pada mesin itu sendiri. Memantau dan mengendalikan tingkat getaran sangat penting untuk menjaga presisi dan stabilitas alat berat. Getaran dapat terjadi karena berbagai alasan, termasuk bantalan yang aus, komponen yang tidak seimbang, atau pengaturan mesin yang tidak tepat. Analisis getaran rutin dapat membantu mengidentifikasi sumber masalah dan memungkinkan tindakan perbaikan diambil sebelum masalah bertambah parah. Memasang peralatan peredam getaran atau menyesuaikan keselarasan mesin untuk mengurangi getaran dapat meningkatkan kinerja mesin secara signifikan dan mencegah malfungsi. Lingkungan alat berat yang stabil membantu memastikan kualitas kaleng yang konsisten dan mengurangi kemungkinan waktu henti yang tidak terduga.

Pelatihan Staf dan Keahlian Operator

Faktor penting lainnya dalam menjaga presisi dan stabilitas mesin pembuat kaleng adalah memastikan bahwa operator terlatih dengan baik dan memiliki pengetahuan tentang prosedur pengoperasian dan pemeliharaan mesin. Operator yang memahami fungsi alat berat dapat dengan cepat mengidentifikasi potensi masalah dan mengatasinya sebelum menyebabkan malfungsi yang lebih serius. Pelatihan harus mencakup tidak hanya pengoperasian mesin sehari-hari tetapi juga prosedur yang benar untuk memeriksa dan merawat mesin. Operator harus diajari cara memantau parameter utama seperti kecepatan, tekanan, dan kesejajaran, serta cara melakukan tugas pemecahan masalah dasar. Tim yang terlatih dapat secara signifikan mengurangi risiko kesalahan dan malfungsi selama produksi, sehingga meningkatkan efisiensi dan stabilitas proses.

Pemeliharaan Pencegahan dan Waktu Henti Terjadwal

Pemeliharaan preventif adalah salah satu cara paling efektif untuk memastikan stabilitas dan presisi jangka panjang dari mesin pembuat kaleng. Dengan melakukan tugas perawatan rutin, seperti pelumasan, kalibrasi, pembersihan, dan inspeksi, banyak potensi masalah dapat diidentifikasi dan diatasi sebelum menimbulkan masalah yang signifikan. Menjadwalkan waktu henti rutin untuk pemeliharaan sangat penting untuk mencegah kerusakan tak terduga selama produksi. Selama waktu henti yang terjadwal ini, operator dan personel pemeliharaan dapat memeriksa dan menyervis alat berat secara menyeluruh, mengganti suku cadang yang aus, dan melakukan penyesuaian yang diperlukan. Pendekatan proaktif ini membantu meminimalkan risiko penghentian tidak terjadwal dan memastikan mesin tetap dalam kondisi kerja yang baik selama proses produksi.

Tugas Perawatan Utama untuk Memastikan Presisi dan Stabilitas Alat Berat

| Tugas Pemeliharaan | Deskripsi | Frekuensi |

| Inspeksi dan Kalibrasi | Periksa dan sesuaikan pengaturan mesin untuk memastikan keselarasan dan pengoperasian yang benar | Mingguan atau bulanan |

| Pelumasan | Pastikan bagian yang bergerak dilumasi dengan benar untuk mengurangi gesekan dan keausan | Mingguan atau sesuai rekomendasi pabrikan |

| Pembersihan | Bersihkan debu, kotoran, dan sisa produk dari komponen utama mesin | Setiap hari atau setelah setiap produksi dijalankan |

| Inspeksi Sistem Kelistrikan | Periksa kabel, sensor, dan sistem kontrol dari kerusakan atau malfungsi | Bulanan |

| Pemantauan Getaran | Ukur dan kurangi getaran berlebihan untuk menjaga stabilitas alat berat | Bulanan |

| Pemeriksaan Kontrol Suhu | Pantau sistem pendingin dan pastikan komponen alat berat berada dalam kisaran suhu optimal | Mingguan |

| Pelatihan Operator | Memberikan pelatihan tentang pengoperasian mesin, pemeliharaan, dan pemecahan masalah | Sedang berlangsung atau sesuai kebutuhan |