Peningkatan Efisiensi Produksi

Mesin pembuat kaleng minuman makanan dirancang untuk meningkatkan efisiensi produksi dibandingkan dengan metode pengalengan tradisional yang sangat mengandalkan tenaga kerja manual atau sistem semi-otomatis. Alat berat modern ini mengintegrasikan sistem mekanis dan kontrol canggih yang memungkinkan pengoperasian berkelanjutan dengan intervensi manusia minimal. Pengumpanan, pembentukan, penyegelan, dan inspeksi otomatis mengurangi waktu henti dan menyederhanakan alur kerja. Hasilnya, siklus produksi secara keseluruhan menjadi lebih cepat, sehingga meningkatkan jumlah kaleng yang diproduksi per jamnya. Efisiensi yang lebih tinggi tidak hanya meningkatkan output tetapi juga mengurangi hambatan operasional, memungkinkan produsen memenuhi permintaan pasar yang terus meningkat secara tepat waktu.

Kualitas dan Presisi yang Konsisten

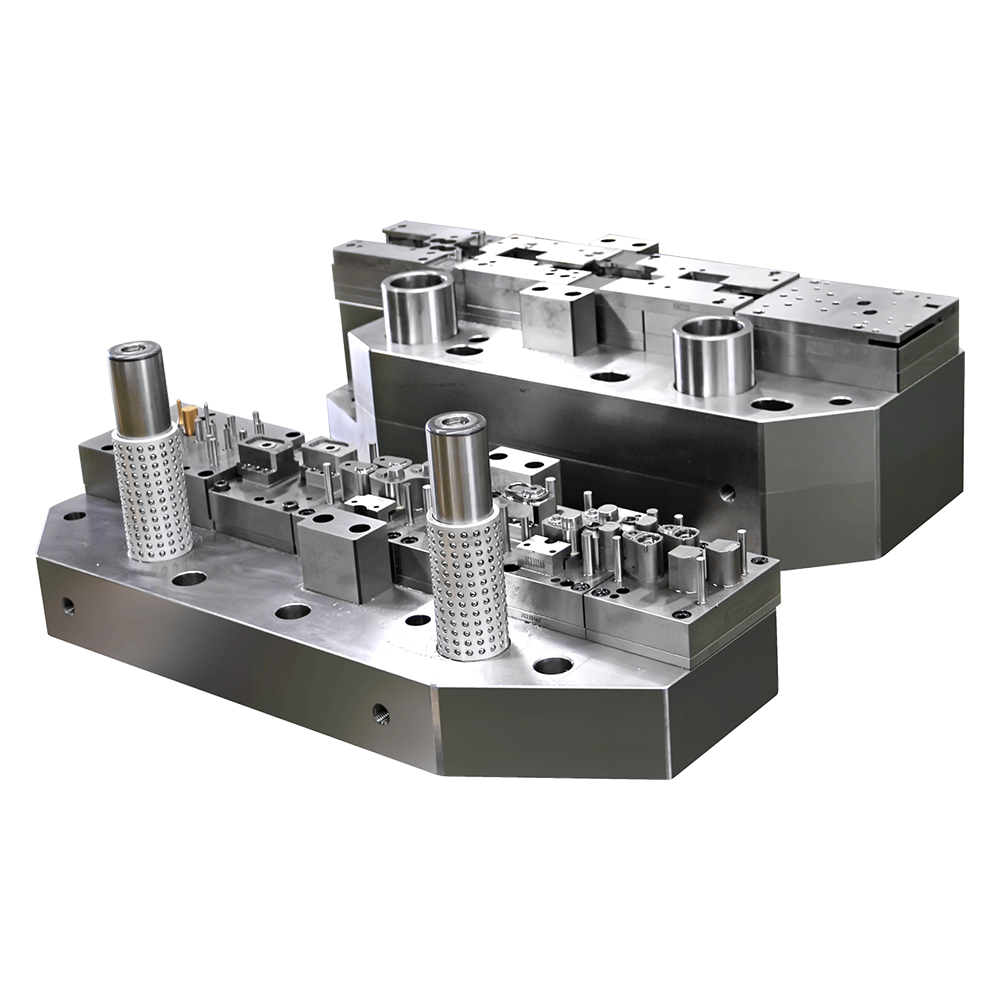

Metode produksi pengalengan tradisional sering kali mengakibatkan variasi ukuran, kualitas penyegelan, dan ketebalan bahan karena penanganan manual dan proses yang tidak konsisten. Sebaliknya, mesin pembuat kaleng minuman makanan memanfaatkan cetakan, sensor, dan sistem yang dikontrol komputer secara presisi untuk memastikan dimensi kaleng yang seragam dan penyegelan yang andal. Konsistensi bentuk dan kekuatan meningkatkan penampilan dan daya tahan produk selama pengangkutan dan penyimpanan. Manufaktur presisi juga meminimalkan limbah dengan mengurangi kaleng yang rusak, meningkatkan pemanfaatan bahan, dan memastikan bahwa setiap produk memenuhi standar kualitas ketat yang disyaratkan oleh peraturan pengemasan modern.

Peningkatan Pemanfaatan Material

Mesin pembuat kaleng modern dirancang untuk mengoptimalkan penggunaan bahan melalui teknik pembentukan yang efisien dan mekanisme pemotongan yang presisi. Sistem ini menghitung dimensi yang tepat untuk meminimalkan sisa material, membantu produsen mengurangi limbah produksi dan biaya keseluruhan. Metode pengalengan tradisional, yang lebih bergantung pada pemotongan dan penyelarasan manual, sering kali menghasilkan sisa logam berlebih dan tepian yang tidak rata. Kemampuan mesin otomatis untuk mempertahankan ketebalan dinding yang konsisten dan pengukuran yang tepat berkontribusi terhadap praktik produksi yang berkelanjutan. Pengoptimalan ini tidak hanya menghemat bahan tetapi juga mendukung manufaktur yang hemat biaya dan bertanggung jawab terhadap lingkungan.

Otomatisasi dan Integrasi Proses

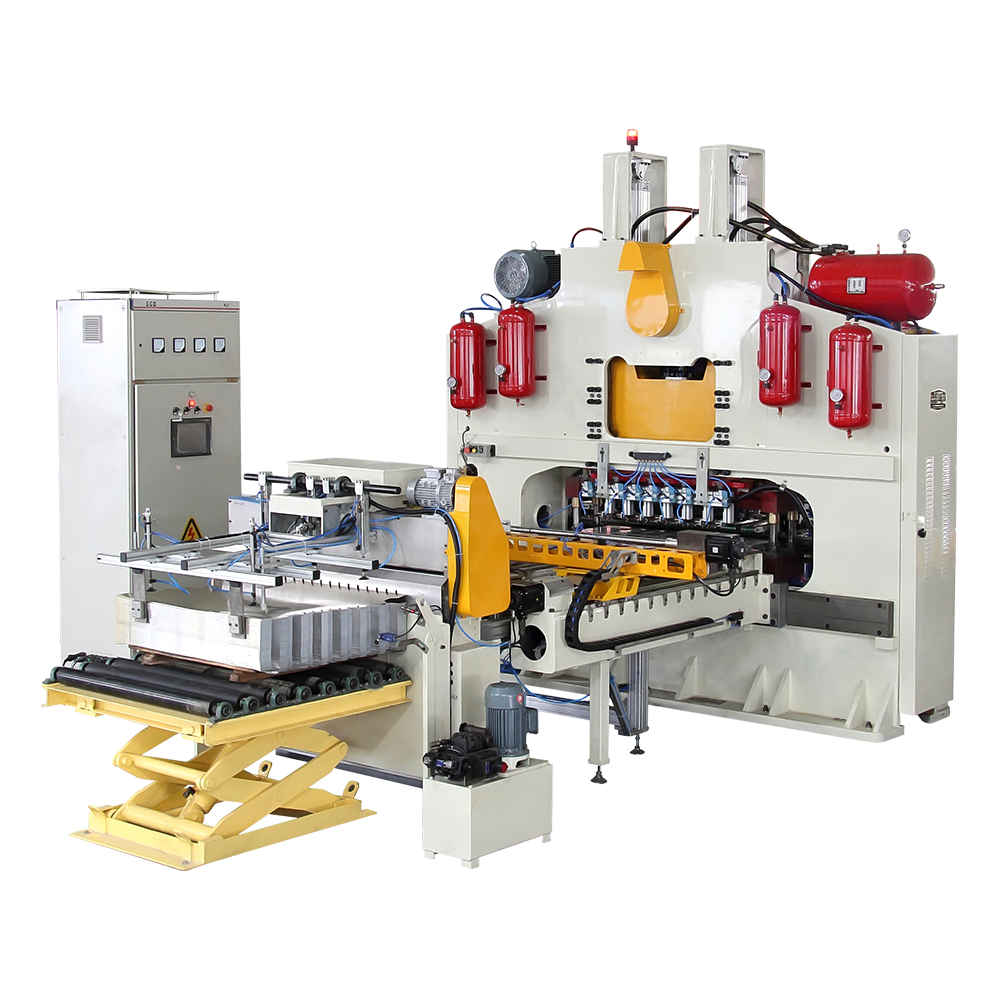

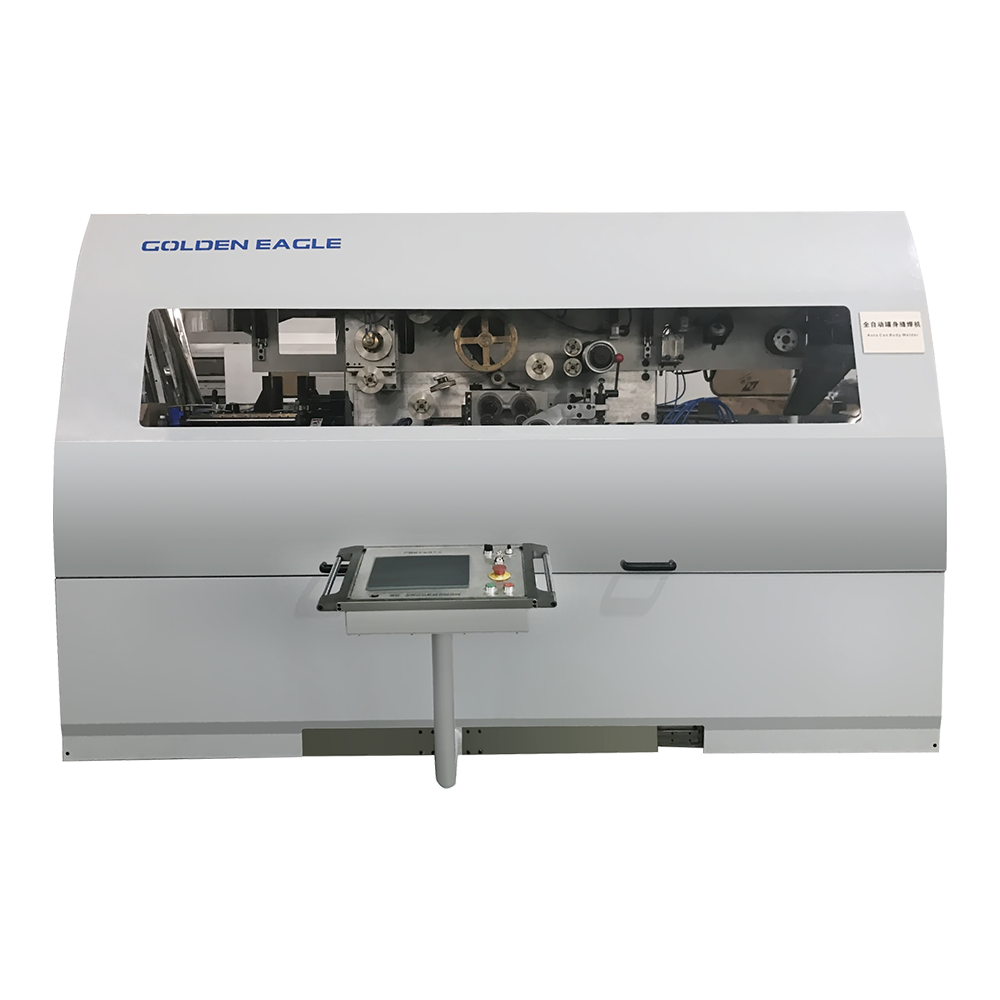

Otomatisasi adalah salah satu keunggulan utama mesin pembuat kaleng minuman makanan modern. Sistem ini mengintegrasikan berbagai tahapan produksi, seperti pengumpanan material, pencetakan, pembentukan, pengelasan, dan pengujian, ke dalam satu proses yang efisien. Pemantauan dan kontrol otomatis memastikan bahwa setiap tahap beroperasi dalam parameter yang ditetapkan, meningkatkan akurasi dan mengurangi kesalahan manusia. Integrasi dengan sistem digital memungkinkan pelacakan kinerja dan analisis kualitas secara real-time, memungkinkan penyesuaian cepat bila diperlukan. Dibandingkan dengan jalur pengalengan tradisional yang seringkali memerlukan langkah manual terpisah, otomatisasi menyederhanakan manajemen dan meningkatkan keandalan produksi secara keseluruhan.

Efisiensi Energi dan Sumber Daya

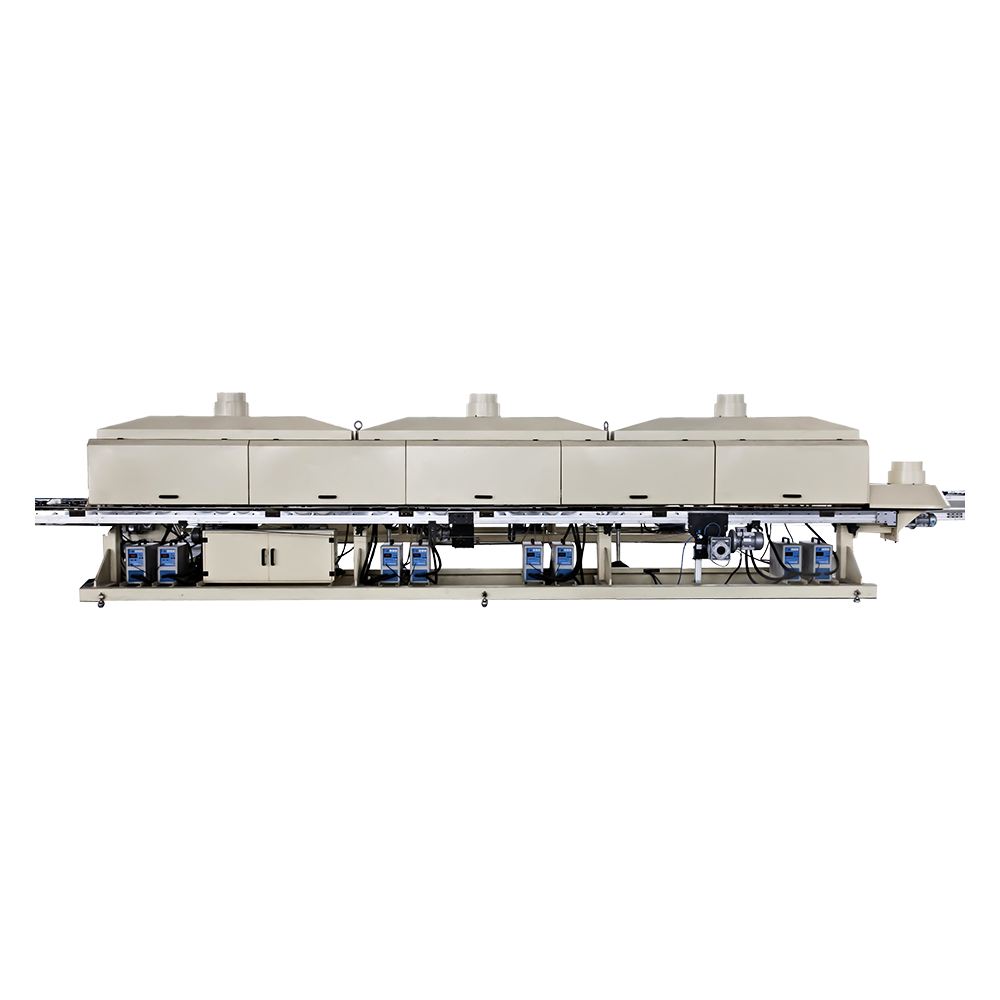

Efisiensi energi memainkan peran penting dalam pengoperasian mesin pembuat kaleng minuman makanan. Desain canggih menggunakan motor servo modern, sistem pemanas efisien, dan mekanisme pemulihan energi yang menurunkan konsumsi daya selama pembentukan dan penyegelan. Sebaliknya, metode tradisional biasanya memerlukan masukan energi yang lebih tinggi karena pemanasan yang kurang efisien dan intervensi manual. Selain itu, otomatisasi mengurangi kebutuhan akan kelebihan air dan pelumas. Gabungan pengurangan penggunaan sumber daya berkontribusi terhadap penurunan biaya operasional dan praktik manufaktur yang lebih berkelanjutan, selaras dengan standar lingkungan saat ini dan tujuan keberlanjutan perusahaan.

Peningkatan Standar Kebersihan dan Keamanan

Pengemasan makanan dan minuman harus memenuhi persyaratan kebersihan dan keamanan yang ketat. Mesin pembuat kaleng modern dirancang dengan sistem tertutup dan permukaan yang mudah dibersihkan sehingga mencegah kontaminasi dan memfasilitasi sanitasi. Penanganan otomatis mengurangi kontak langsung manusia dengan kaleng, meminimalkan risiko masuknya partikel atau bakteri asing. Metode pengalengan tradisional, yang lebih banyak melibatkan penanganan manual, mempunyai risiko kontaminasi yang lebih tinggi dan memerlukan interupsi pembersihan yang sering. Fungsi pembersihan dan sterilisasi otomatis pada mesin modern menjaga tingkat kebersihan yang konsisten, yang penting untuk keamanan kemasan makanan dan minuman.

Fleksibilitas dan Kemampuan Beradaptasi dalam Produksi

Mesin pembuat kaleng minuman makanan menawarkan fleksibilitas yang lebih besar dibandingkan metode produksi tradisional dengan mengakomodasi berbagai ukuran, bentuk, dan bahan kaleng. Mengubah jalur produksi untuk desain baru dapat dilakukan melalui penyesuaian digital atau penggantian cetakan cepat, sehingga meminimalkan waktu henti. Sistem tradisional seringkali memerlukan konfigurasi ulang manual yang ekstensif, sehingga mengakibatkan penundaan dan biaya tenaga kerja yang lebih tinggi. Kemampuan beradaptasi mesin otomatis memungkinkan produsen merespons dengan cepat tren pasar, permintaan musiman, dan permintaan pengemasan yang disesuaikan. Fleksibilitas ini meningkatkan daya saing dalam industri yang semakin menghargai variasi desain dan perputaran produk yang cepat.

Mengurangi Intensitas Tenaga Kerja

Mesin pembuat kaleng otomatis secara signifikan mengurangi tuntutan fisik pekerja dibandingkan dengan produksi pengalengan tradisional. Tugas-tugas yang sebelumnya memerlukan pengangkatan, pembentukan, dan inspeksi secara manual kini ditangani oleh sistem mekanis. Pergeseran ini tidak hanya meningkatkan keselamatan di tempat kerja dengan meminimalkan cedera regangan yang berulang namun juga memungkinkan pekerja untuk fokus pada tugas-tugas pemantauan dan pengendalian kualitas daripada melakukan pekerjaan fisik langsung. Berkurangnya intensitas tenaga kerja akan menurunkan kebutuhan staf dan biaya pelatihan sekaligus menjaga konsistensi output dan keandalan di seluruh produksi.

Integrasi dengan Sistem Pengendalian Mutu

Mesin pembuat kaleng modern sering kali dilengkapi dengan sistem kendali mutu terintegrasi yang menggunakan sensor, kamera, dan alat inspeksi digital untuk memantau produksi secara real time. Sistem ini mendeteksi ketidaksempurnaan seperti penyok, jahitan tidak rata, atau cacat permukaan dan secara otomatis mengeluarkan kaleng yang rusak dari jalur produksi. Metode pengalengan tradisional lebih mengandalkan pemeriksaan manual, yang memakan waktu dan rentan terhadap kesalahan manusia. Inspeksi otomatis meningkatkan presisi, mengurangi pengerjaan ulang, dan memastikan bahwa setiap kaleng memenuhi standar industri dan pelanggan. Data yang dikumpulkan dari inspeksi ini juga dapat dianalisis untuk mengidentifikasi masalah yang berulang dan mengoptimalkan parameter produksi.

Efisiensi Biaya dan Pengembalian Jangka Panjang

Meskipun investasi awal pada mesin pembuat kaleng minuman makanan lebih tinggi dibandingkan menyiapkan proses pengalengan tradisional, penghematan jangka panjang dari pengurangan biaya tenaga kerja, energi, dan material sangatlah signifikan. Otomatisasi meminimalkan pemborosan produksi dan waktu henti, sementara kualitas yang konsisten mengurangi kemungkinan penarikan produk atau keluhan pelanggan. Biaya pemeliharaan juga lebih rendah karena desain alat berat yang canggih dan sistem diagnostik mandiri yang memperingatkan operator sebelum terjadi kegagalan besar. Seiring waktu, pengurangan biaya operasional dan peningkatan produktivitas mengimbangi investasi awal, sehingga memberikan keuntungan jangka panjang yang lebih tinggi bagi produsen.

Manfaat Lingkungan

Mesin pembuat kaleng modern mendukung produksi ramah lingkungan dengan mengurangi limbah dan mengoptimalkan penggunaan sumber daya. Konsumsi energi yang efisien, pemotongan material yang presisi, dan tingkat kerusakan yang lebih rendah berkontribusi terhadap pengurangan dampak lingkungan. Banyak mesin juga mendukung penggunaan bahan yang dapat didaur ulang dan dirancang untuk meminimalkan emisi selama proses pengelasan dan pelapisan. Metode pengalengan tradisional cenderung menghasilkan limbah lebih banyak dan menggunakan lebih banyak energi karena inefisiensi manual. Kemampuan sistem otomatis untuk beroperasi dengan limbah minimal sejalan dengan inisiatif global untuk manufaktur berkelanjutan dan pengelolaan sumber daya yang bertanggung jawab.

Perbandingan Antara Mesin Modern dan Metode Tradisional

Tabel berikut merangkum perbedaan utama antara mesin pembuat kaleng minuman makanan dan metode produksi pengalengan tradisional, dengan fokus pada faktor efisiensi, biaya, dan kualitas.

| Kategori | Mesin Pembuat Kaleng Minuman Makanan | Produksi Pengalengan Tradisional |

| Efisiensi Produksi | Proses otomatis berkecepatan tinggi dengan waktu henti minimal | Pengoperasian yang lebih lambat, manual atau semi-otomatis |

| Konsistensi Kualitas | Presisi yang dikendalikan komputer dan keluaran seragam | Bergantung pada keterampilan operator, rentan terhadap inkonsistensi |

| Persyaratan Tenaga Kerja | Rendah, memerlukan sedikit operator untuk pengawasan | Tinggi, membutuhkan lebih banyak tenaga kerja manual dan pemantauan |

| Pemanfaatan Bahan | Pemotongan dan pembentukan yang dioptimalkan mengurangi limbah | Scrap lebih tinggi karena penyelarasan manual |

| Konsumsi Energi | Penggunaan energi yang efisien dengan pemanasan terkontrol | Penggunaan energi yang lebih tinggi disebabkan oleh sistem yang kurang efisien |

| Fleksibilitas | Penyesuaian cepat untuk berbagai ukuran dan jenis kaleng | Konfigurasi ulang manual diperlukan untuk perubahan |

| Kebersihan dan Keamanan | Tertutup dan otomatis untuk pencegahan kontaminasi | Lebih banyak kontak manual, risiko kontaminasi lebih tinggi |

Kemajuan Teknologi dan Potensi Masa Depan

Mesin pembuat kaleng minuman makanan terus berkembang seiring dengan kemajuan teknologi seperti kecerdasan buatan, pembelajaran mesin, dan sistem pemantauan digital. Inovasi-inovasi ini memungkinkan pemeliharaan prediktif, penilaian kualitas otomatis, dan optimalisasi penggunaan energi. Sistem masa depan diharapkan dapat lebih mengintegrasikan teknologi pabrik pintar, memungkinkan komunikasi real-time antara mesin dan perangkat lunak manajemen produksi. Evolusi ini meningkatkan produktivitas, kualitas, dan tanggung jawab terhadap lingkungan, menjadikan teknologi kaleng otomatis sebagai landasan manufaktur kemasan modern.