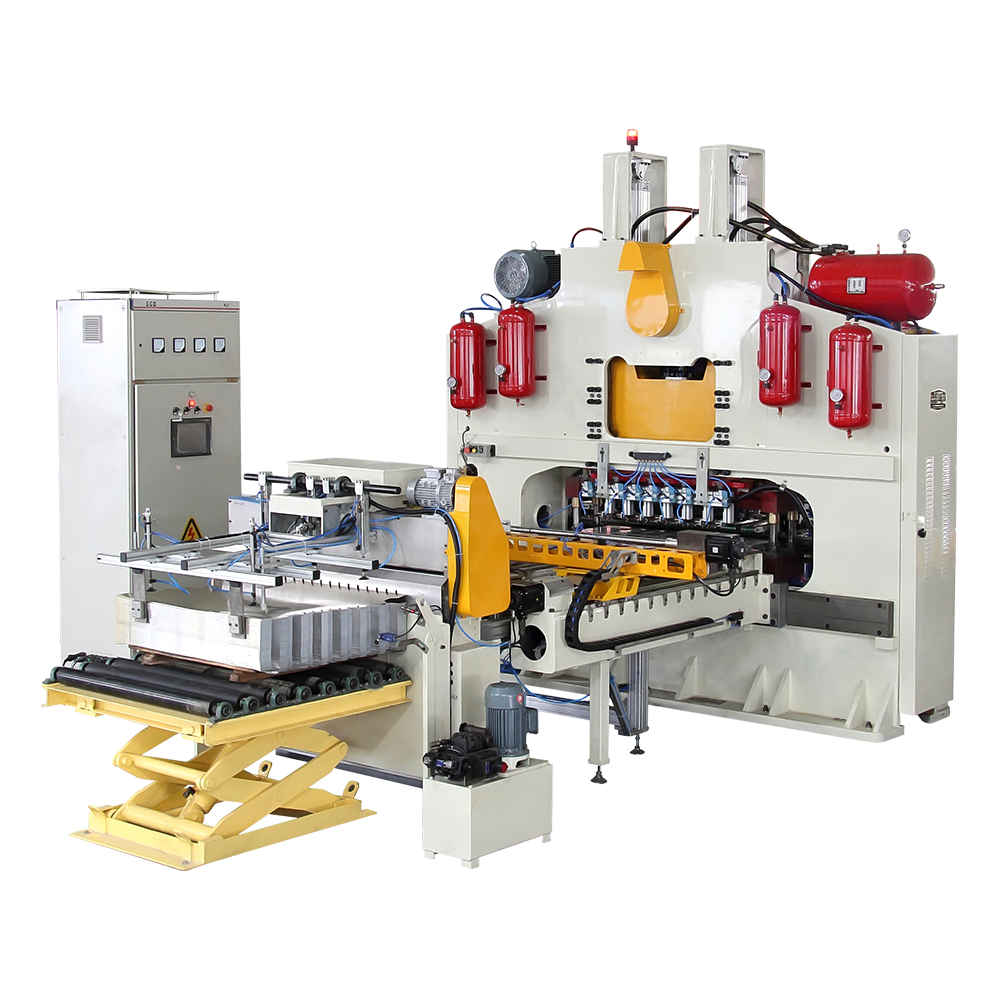

Fungsi Utama: Stamping dan Pembentukan Otomatis

Fungsi inti dari Mesin Pembuat Tutup Eoe adalah untuk mencap dan membentuk kumparan logam menjadi tutup. Proses ini melibatkan beberapa tahap, termasuk pra-pembentukan, pemrosesan tepi, lubang lubang, dan pemasangan cincin tarik. Ini dicapai melalui beberapa cetakan dan stamping frekuensi tinggi, memungkinkan untuk tingkat otomatisasi yang tinggi di lingkungan produksi skala besar.

Faktor -faktor kunci seperti akurasi stamping secara langsung mempengaruhi kinerja penyegelan dan pengalaman pengguna tutupnya. Sistem pemberian makan servo berkualitas tinggi dan cetakan berkekuatan tinggi biasanya digunakan untuk memastikan produksi yang akurat dan konsisten.

| Langkah proses | Keterangan | Pentingnya |

| Pra-pembentukan | Membentuk koil logam menjadi bentuk tutup awal | Memastikan dimensi dan struktur tutup yang tepat sebelum diproses lebih lanjut |

| Pemrosesan tepi | Memotong tepi tutup untuk memastikan tidak ada gerinda yang tersisa | Penting untuk mempertahankan segel bersih dan menghindari limbah material |

| Lubang lubang | Membuat lubang tengah untuk pemasangan cincin tarik | Memastikan tutupnya berfungsi untuk penggunaan yang dimaksudkan |

| Tarik Instal Cincin | Memasang cincin tarik dengan aman ke tutupnya | Penting untuk fungsionalitas dan keamanan tutup yang tepat |

Adaptasi material dan instalasi cincin tarik

Mesin pembuatan tutup EOE dapat memproses kumparan dengan ketebalan dan bahan yang bervariasi. Kemampuan beradaptasi ini memungkinkan produsen untuk memproduksi tutup dengan ukuran dan bahan yang berbeda, seperti aluminium, pelat timah, atau paduan logam khusus lainnya. Pemasangan cincin tarik adalah langkah penting, di mana kontrol tekanan yang tepat dan penentuan posisi yang akurat memastikan keamanan dan kegunaan produk akhir.

Jika cincin tarik tidak diposisikan dengan buruk atau terpaku secara longgar, ia dapat secara negatif mempengaruhi fungsionalitas LID, mengkompromikan segelnya dan kemudahan pembukaan.

| Jenis material | Jenis tutup yang cocok | Kisaran ketebalan |

| Aluminium | Tutup minuman standar | 0,20-0,35 mm |

| Pelat timah | Tutup produk makanan | 0.30-0.45 mm |

| Paduan khusus | Tutup farmasi | 0,25-0,40 mm |

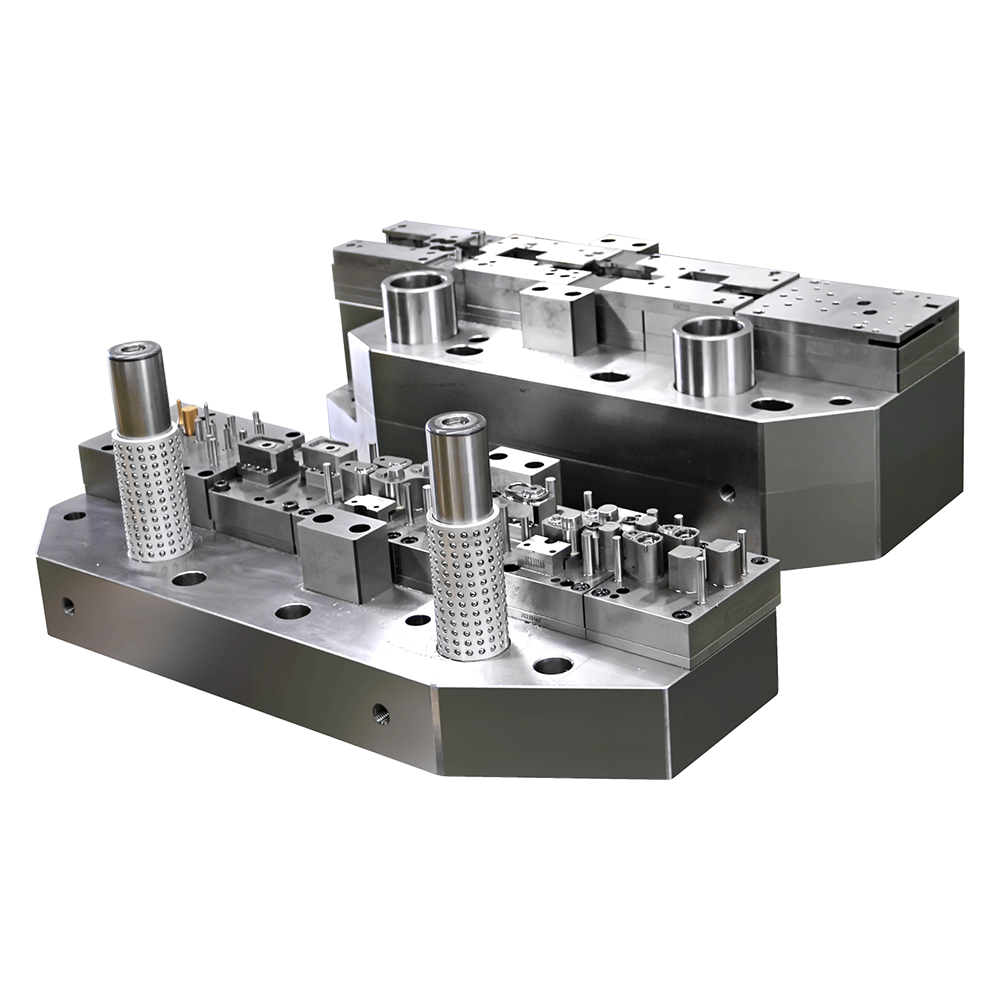

Penggantian cetakan dan penyesuaian ukuran

Produksi berbagai jenis topi membutuhkan cetakan dengan spesifikasi yang bervariasi. Beberapa mesin pembuatan EOE modern dirancang untuk memungkinkan penggantian cetakan cepat, mengurangi downtime dan meningkatkan fleksibilitas produksi. Antarmuka cetakan mesin juga penting, karena membantu memastikan penentuan posisi yang akurat dan perubahan cetakan yang efisien. Proses penyesuaian ini dapat melibatkan perubahan pada lebar umpan, perpindahan stamping, dan posisi sensor.

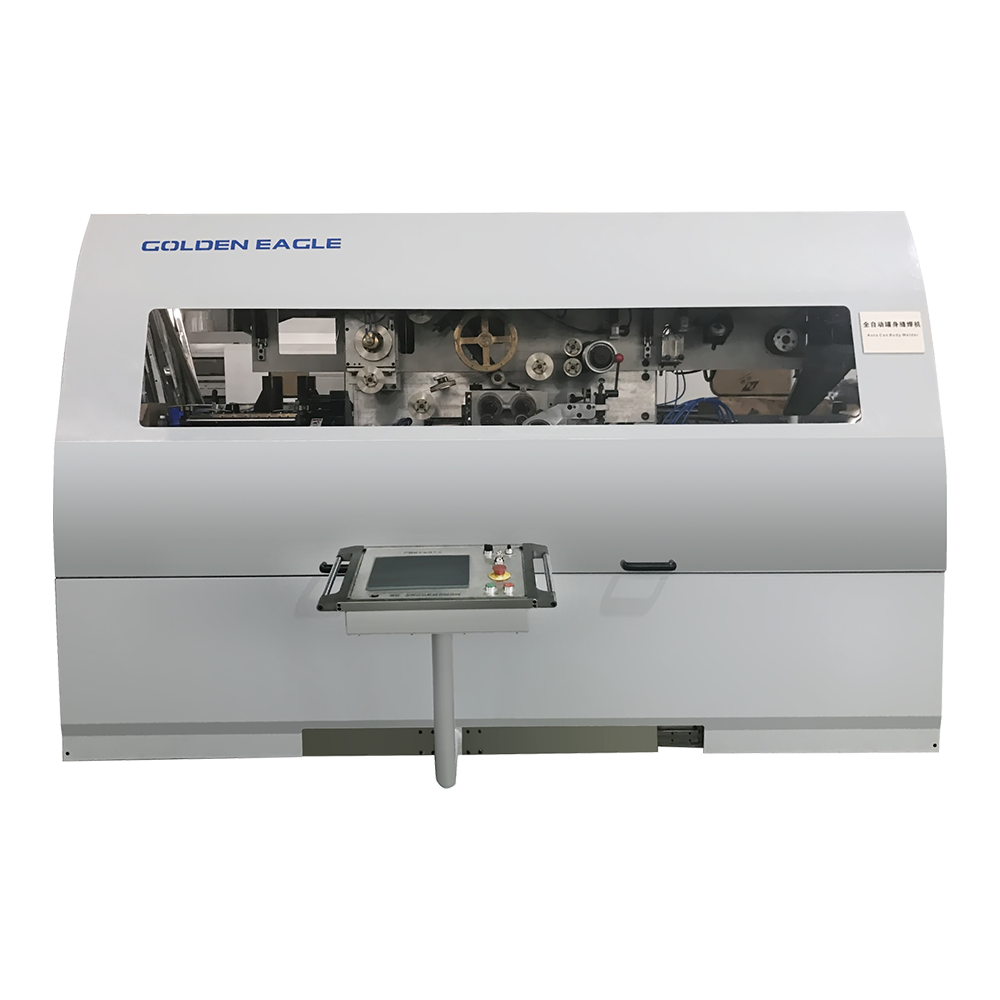

Deteksi otomatis dan pembuangan limbah

Mesin pembuatan EOE terbaru dilengkapi dengan sistem deteksi canggih yang dapat secara otomatis mengidentifikasi dan menghilangkan produk yang rusak dari jalur produksi. Sistem ini dapat mendeteksi masalah seperti cincin tarik yang hilang, ukuran lubang yang salah, atau gerbang tepi. Sistem pelepasan limbah otomatis juga membantu menjaga produksi berjalan dengan lancar dengan mengumpulkan logam bekas dan mengangkutnya ke area yang ditentukan untuk dibuang.

| Tipe cacat | Metode deteksi | Tindakan diambil |

| Cincin tarik yang hilang | Deteksi berbasis visual atau sensor | Tolak tutupnya dan hapus dari jalur produksi |

| Burrs tepi | Sensor deteksi tepi | Hapus tutup yang rusak secara otomatis |

| Lubang tidak teratur | Sensor ukuran lubang | Secara otomatis menolak tutup yang rusak dari garis |

Tautan Peralatan dan Manajemen Data

Untuk mengoptimalkan efisiensi, mesin pembuatan EOE sering bekerja bersamaan dengan peralatan makan, konveyor, dan jalur pengemasan. Sistem ini biasanya terintegrasi dan dikendalikan melalui PLC pusat atau komputer industri. Fitur pengumpulan data memungkinkan operator untuk melacak metrik kinerja seperti output, tingkat kegagalan, dan konsumsi daya.

| Metrik | Tipe data | Tujuan |

| Laju keluaran | Hitungan produksi | Memantau produktivitas dan efisiensi |

| Tingkat kegagalan | Frekuensi kesalahan | Mengidentifikasi masalah potensial dan waktu henti |

| Konsumsi daya | Penggunaan energi | Membantu memantau biaya operasional dan mengidentifikasi ketidakefisienan |

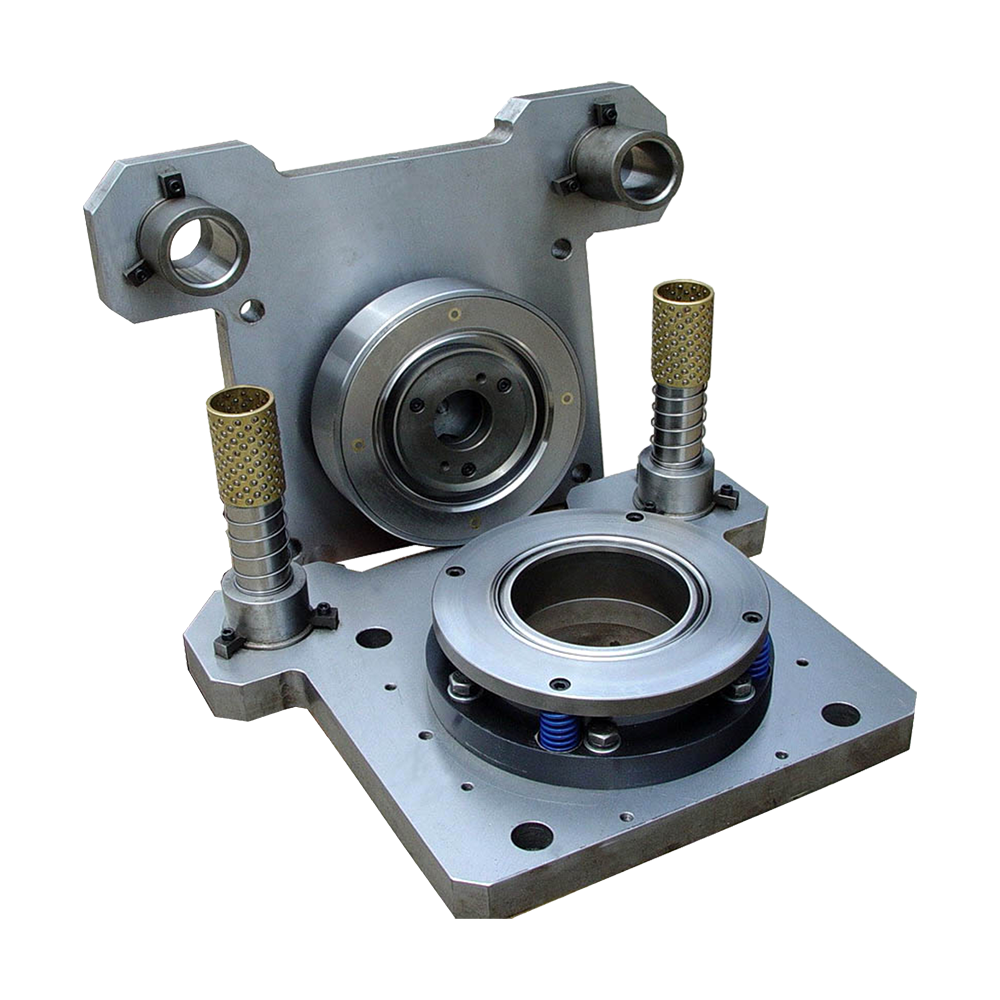

Kesalahan umum: keling cincin tarik longgar

Salah satu masalah paling umum dengan mesin pembuatan EOE adalah paku keling cincin tarik yang longgar. Ini dapat menyebabkan cincin tarik gagal selama penggunaan, membuat tutupnya sulit atau tidak mungkin dibuka. Penyebab masalah ini termasuk kedalaman paku keling yang tidak tepat, tekanan udara yang tidak mencukupi, atau keausan pada cetakan yang memukau.

Untuk mencegah hal ini, penting untuk secara teratur memeriksa komponen kepala paku keling, membersihkan sistem pneumatik untuk menghindari penyumbatan, dan memastikan bahwa tekanan udara diatur ke parameter yang benar.

| Menyebabkan | Larutan |

| Kedalaman paku keling yang tidak tepat | Sesuaikan kedalaman yang memukau ke spesifikasi produsen |

| Tekanan udara yang tidak mencukupi | Bersihkan sistem pneumatik, periksa kebocoran |

| Cetakan paku keling | Ganti atau giling cetakan yang memukau |

Pakaian mati dan retak

Pakaian dan retakan tidak dapat dihindari karena proses stamping frekuensi tinggi, yang mempercepat keausan pada cetakan. Seiring waktu, ini dapat mengakibatkan retakan atau degradasi permukaan, mempengaruhi kualitas produk akhir.

Inspeksi dan pemeliharaan rutin diperlukan untuk memantau kondisi cetakan. Mengganti atau menggiling cetakan usang dapat membantu mencegah penghentian produksi. Paduan kekuatan tinggi dapat memperpanjang umur cetakan.

| Jenis kerusakan | Tindakan yang disarankan | Interval pemeliharaan |

| Retakan permukaan | Ganti atau giling cetakan | Setiap 6-12 bulan |

| Keruntuhan tepi | Periksa dan ganti mati | Sesuai kebutuhan |

Penyumbatan limbah atau pembuangan yang buruk

Masalah pembuangan limbah, seperti penyumbatan di saluran limbah atau jamming dalam sistem konveyor, dapat menyebabkan downtime peralatan dan produksi yang lambat. Masalah -masalah ini biasanya muncul dari akumulasi limbah di pelabuhan pembuangan atau kegagalan dalam sistem transportasi limbah.

Pemeliharaan rutin harus fokus pada pembersihan port pelepasan dan memastikan sensor dan motor berfungsi dengan benar. Pemeriksaan rutin sistem transportasi limbah sangat penting.

| Masalah | Resolusi | Tindakan Pemeliharaan |

| Penyumbatan pelabuhan pelepasan | Bersihkan limbah akumulasi | Periksa secara teratur untuk penyumbatan |

| Selai sistem conveyor | Periksa dan bersihkan sistem transportasi | Periksa sabuk pengantara untuk gesekan |

| Sensor atau kerusakan motorik | Verifikasi penyelarasan sensor dan kondisi motorik | Inspeksi dan kalibrasi rutin |

Kegagalan sistem listrik

Kegagalan listrik, seperti jamming PLC, masalah layar sentuh, atau keterlambatan sensor, dapat mengganggu operasi. Masalah -masalah ini biasanya disebabkan oleh kabel yang buruk, catu daya yang tidak stabil, atau komponen penuaan.

Pemeriksaan rutin koneksi kabel, menjaga lemari kontrol tetap bersih dan kering, dan melakukan diagnostik diri secara teratur dapat membantu menghindari downtime yang tidak direncanakan karena masalah listrik.