Ketika skala produksi industri makanan dan minuman terus berkembang, konsumsi energi peralatan manufaktur telah mendapat perhatian luas. Sebagai salah satu peralatan produksi inti, konsumsi energi minuman makanan dapat membuat mesin selama operasi secara langsung mempengaruhi pengendalian biaya dan kemampuan pembangunan berkelanjutan perusahaan.

Tinjauan Sumber Konsumsi Energi

Konsumsi energi utama minuman makanan bisa membuat mesin berasal dari beberapa aspek: satu adalah perangkat drive (seperti motor utama, motor pemberian makan); Yang kedua adalah sistem energi termal (seperti pemanasan dan pengeringan pengelasan); Yang ketiga adalah sistem tambahan (seperti kompresi udara, hidrolika, pendinginan, dll.); Yang keempat adalah daya yang diperlukan untuk pengoperasian sistem kontrol. Fokus kontrol konsumsi energi adalah untuk meningkatkan rasio efisiensi energi, mengurangi kehilangan siaga dan mengoptimalkan struktur transmisi.

Teknologi hemat energi sistem motor

Peralatan pengalengan modern sebagian besar menggunakan motor frekuensi variabel atau motor servo, yang secara otomatis dapat menyesuaikan output kecepatan dan daya sesuai dengan ritme produksi. Kontrol frekuensi variabel dapat secara signifikan mengurangi konsumsi energi tanpa beban dan mengurangi guncangan mekanis, yang membantu memperpanjang umur peralatan. Misalnya, setelah sistem drive utama ditingkatkan dari motor kecepatan tetap tradisional ke regulasi kecepatan frekuensi variabel, ia dapat menghemat 10% -30% energi.

Kontrol Konsumsi Energi Sistem Pengelasan dan Pemanasan

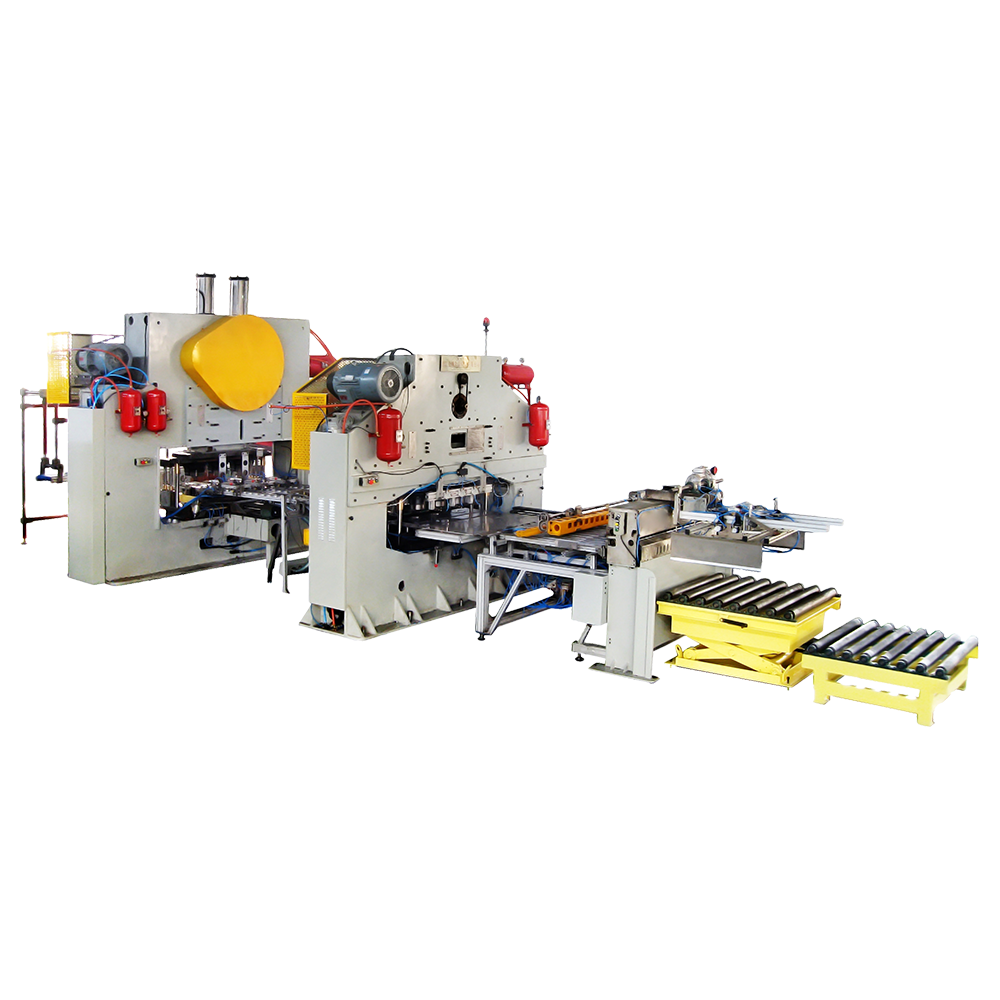

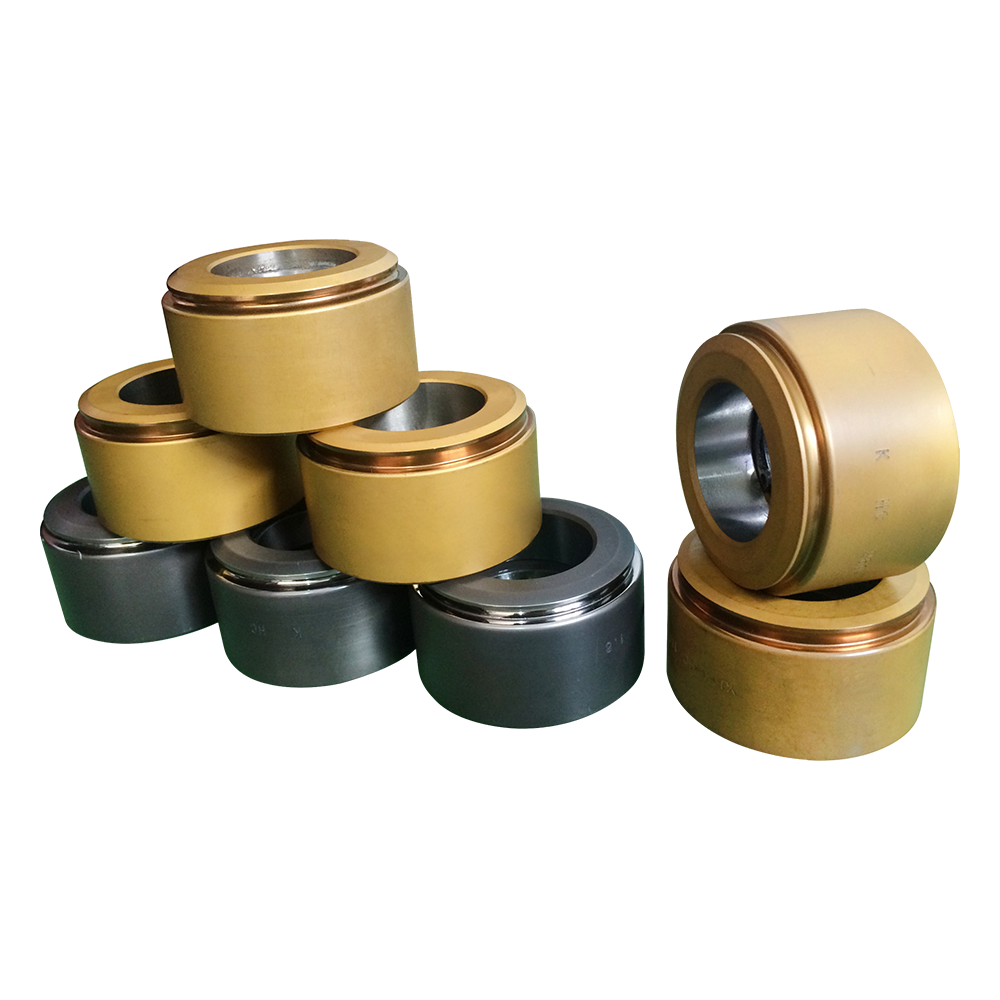

Pengelasan jahitan samping kaleng makanan dan minuman biasanya melibatkan pengelasan resistensi atau teknologi pengelasan plasma, yang memiliki kebutuhan energi tinggi. Desain hemat energi terutama berfokus pada dua aspek: satu adalah untuk meningkatkan efisiensi pengelasan untuk mempersingkat waktu kerja, dan yang lainnya adalah menggunakan elemen pemanasan hemat energi atau perangkat pemulihan panas. Misalnya, beberapa sistem dilengkapi dengan modul pemulihan panas untuk memperkenalkan panas berlebih ke area pemanasan awal untuk digunakan, mengurangi konsumsi energi total.

Desain Optimalisasi Kompresor Udara dan Sistem Hidrolik

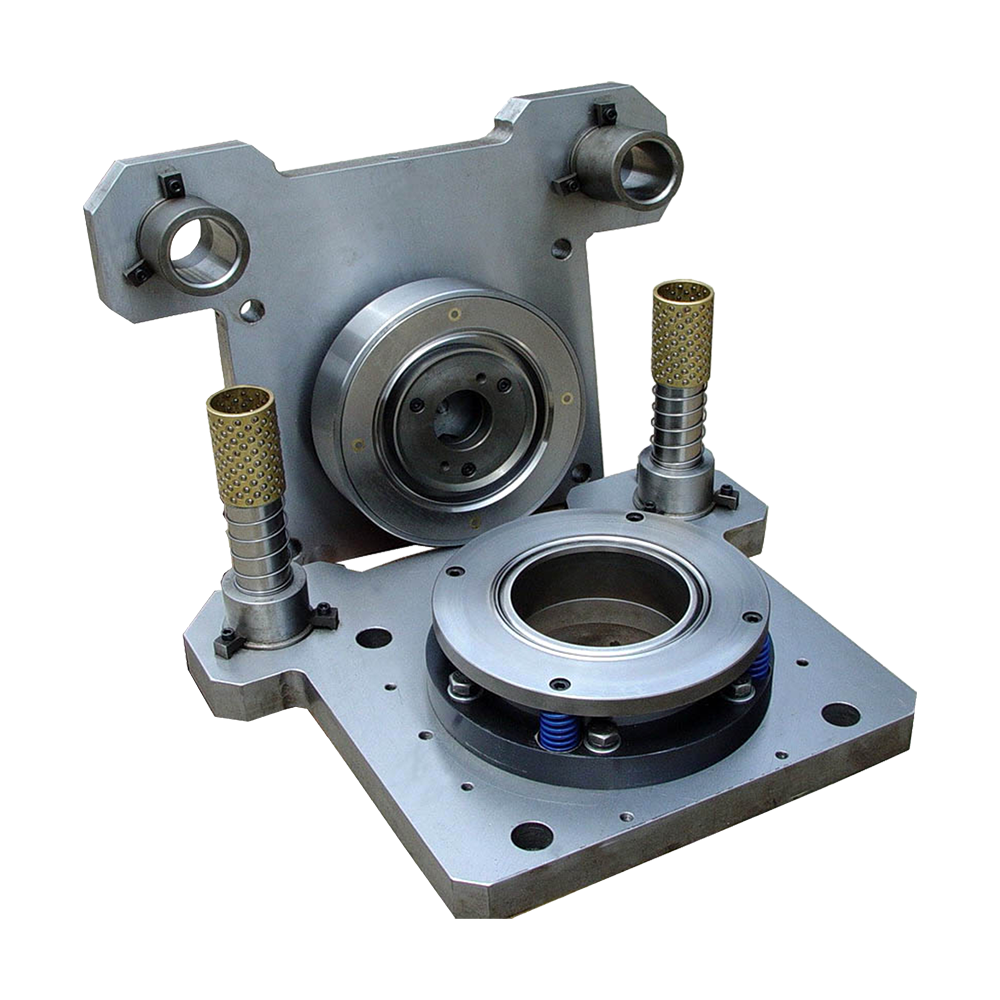

Udara terkompresi banyak digunakan untuk menggerakkan silinder, pengotor pukulan dan operasi lainnya, tetapi sistem kompresor udara biasanya memiliki kehilangan energi yang besar. Desain hemat energi termasuk menggunakan kompresor udara frekuensi variabel, mengatur tangki penyimpanan udara dan mengoptimalkan tata letak pipa. Sistem hidrolik menggunakan pompa variabel atau katup hemat energi untuk mencapai regulasi tekanan untuk menghindari limbah energi.

Sistem kontrol dan fungsi siaga otomatis

Melalui PLC Control dan Human-Machine Interface (HMI), peralatan dapat memantau konsumsi energi dari setiap bagian secara real time dan secara otomatis memasuki status siaga berdaya rendah ketika peralatan menganggur. Selain itu, sistem kontrol cerdas juga dapat mengoptimalkan logika tindakan sesuai dengan rencana produksi untuk menghindari tindakan berulang yang tidak perlu, sehingga secara tidak langsung mengurangi konsumsi energi.

Kontrol Konsumsi Energi dari Sistem Pengangkutan dan Penentuan posisi material

Sabuk konveyor, rol, rel pemandu dan komponen lainnya beroperasi terus menerus selama proses pembuatan kaleng. Penggunaan bahan gesekan rendah, desain struktural yang ringan, dan sistem pelumasan otomatis dapat mengurangi konsumsi energi selama proses transmisi. Selain itu, beberapa sistem menggunakan mekanisme penentuan posisi servo alih -alih posisi silinder tradisional, dan efek penghematan energi lebih jelas.

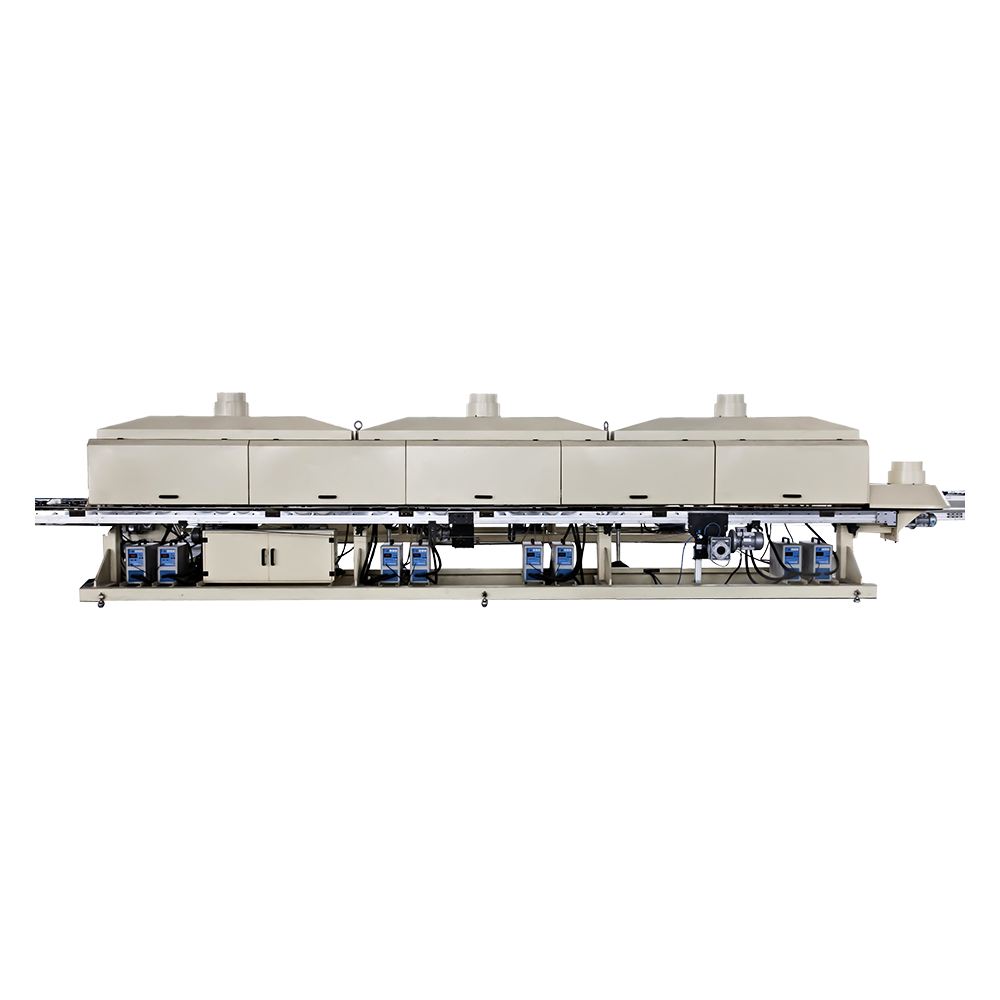

Pemanfaatan energi panas dalam pengeringan dan lapisan pelapis

Dalam proses makanan dan minuman dapat manufaktur, proses pengeringan setelah lapisan internal dan eksternal biasanya mengkonsumsi banyak energi. Desain penghematan energi meliputi penggunaan sistem sirkulasi udara panas, teknologi pemanasan tambahan inframerah, modul kontrol suhu cerdas, dll. Teknologi ini tidak hanya mengurangi kehilangan panas, tetapi juga mempersingkat waktu pengeringan dan meningkatkan efisiensi output.

Perbandingan desain hemat energi dalam minuman makanan khas dapat membuat mesin

| Barang | Konfigurasi Sistem Standar | Konfigurasi yang dioptimalkan hemat energi | Perkiraan rasio penghematan energi |

| Motor drive utama | Motor kecepatan tetap | Frekuensi variabel sistem kontrol cerdas motor | 10% - 25% |

| Sistem pemanas pengelasan | Pemanas terus menerus | Sistem Pemulihan Energi Termal Pemanasan Presisi | 15% - 30% |

| Sistem Udara Terkompresi | Pipa Kompresor Tekanan Tetap | Variabel Frekuensi Kompresor Optimasi Pipa Tangki Udara | 20% - 35% |

| Sistem hidrolik | Grup Pompa Tekanan Konstan Standar Katup | Pompa variabel katup hidrolik hemat energi | 10% - 20% |

| Sistem Kontrol | Mulai/Berhenti Manual, Tidak Ada Mode Siaga | Otomatisasi PLC Fungsi Siaga Daya Rendah | 5% - 15% |

| Perangkat pengeringan | Pengontrol Suhu Dasar Air Hot One-Way | Sirkulasi udara panas inframerah pemanas kontrol suhu cerdas | 20% - 30% |

| Conveyor & Positioning | Batas motorik tradisional | Sistem penentuan posisi servo rol gesekan rendah | 5% - 10% |

Dampak desain hemat energi pada biaya operasi

Penghematan energi tidak hanya tercermin dalam pengurangan data konsumsi energi, tetapi juga dalam optimalisasi struktur biaya operasi perusahaan. Menurut statistik, untuk jalur produksi dengan output tahunan 30 juta kaleng, tagihan listrik yang disimpan dengan mengoptimalkan drive utama dan sistem pengelasan saja dapat mencapai puluhan ribu yuan. Dalam jangka panjang, desain hemat energi juga akan mengurangi risiko kegagalan peralatan yang disebabkan oleh overheating dan mengurangi frekuensi pemeliharaan.

Dampak positif pada lingkungan

Selain manfaat ekonomi langsung, peralatan hemat energi membantu mengurangi emisi gas rumah kaca dan polusi tidak langsung, yang sejalan dengan tren manufaktur hijau. Terutama di perusahaan yang berorientasi ekspor, memenuhi standar hemat energi akan menjadi prasyarat penting bagi produk untuk memasuki pasar internasional.

Kesulitan dalam menerapkan desain hemat energi

Dalam promosi desain hemat energi, masih ada beberapa hambatan teknis dan biaya, seperti tingginya harga inverter berkinerja tinggi, kesulitan dalam integrasi sistem, dan kesadaran pengguna yang tidak memadai. Namun, dengan pembaruan dan iterasi peralatan dan dukungan kebijakan hemat energi, desain hemat energi secara bertahap akan menjadi konfigurasi standar.