Poin Seleksi Dasar dan Analisis Aplikasi Mesin Pembuatan Can

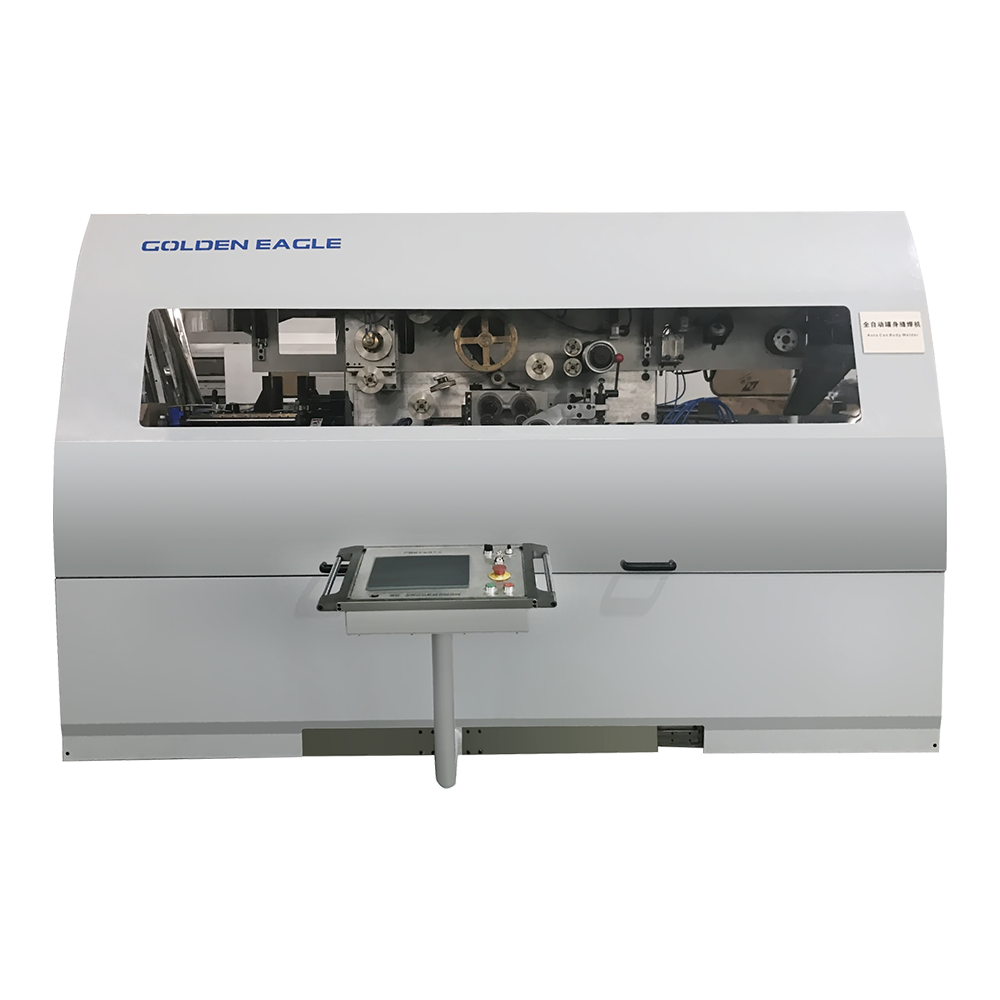

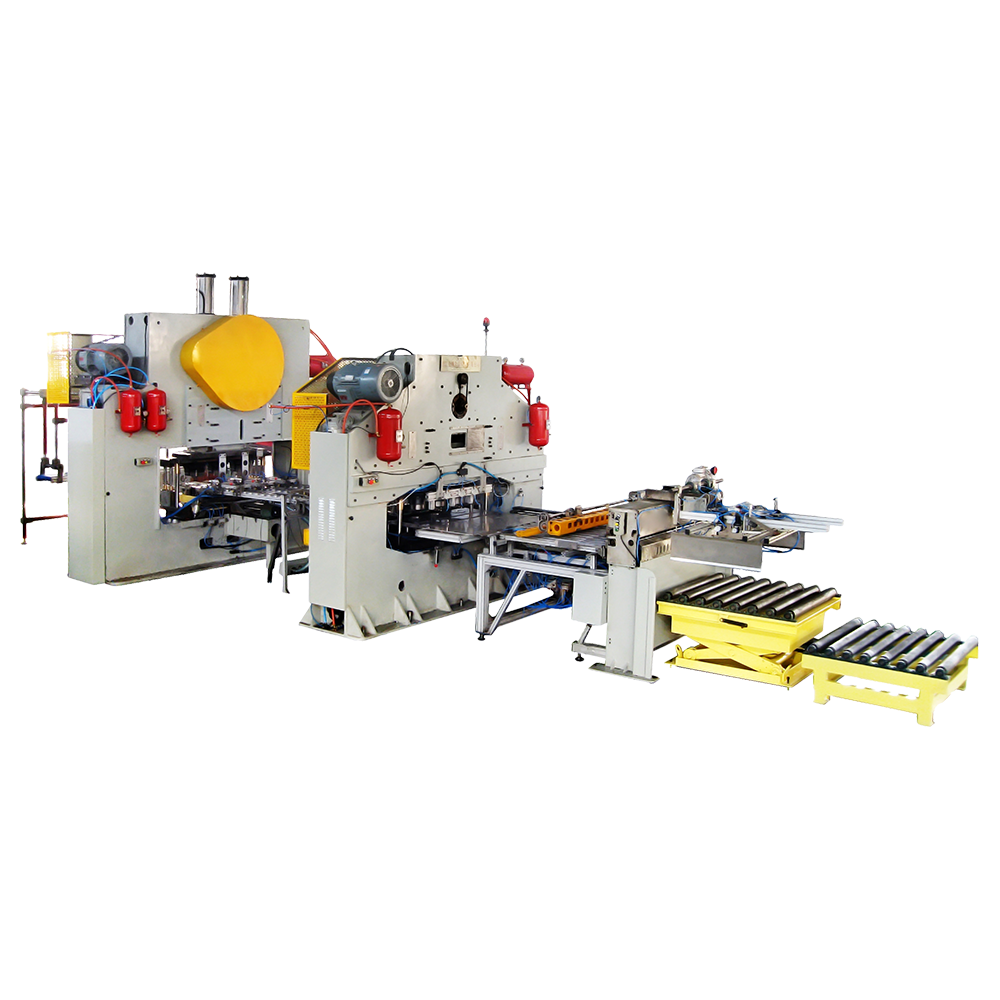

Pengantar Jenis Utama Mesin Pembuat Can

Tergantung pada proses manufaktur yang berbeda, bisa membuat mesin Terutama termasuk mesin rolling can, stamping dapat membuat mesin, rolling dapat membuat mesin dan mesin multifungsi otomatis membuat mesin. Mesin pembuatan kaleng bergulir digunakan untuk menggulung pelat logam ke dalam bentuk silinder dan merupakan peralatan dasar untuk pembuatan kaleng; Stamping Can Making Machines bertanggung jawab atas pembentukan tutup kaleng dan bisa di bawah; Rolling Can Making Machines digunakan untuk menggabungkan tutup kaleng dengan rapat dengan tepi tubuh kaleng untuk memastikan penyegelan tubuh kaleng. Mesin pembuatan kaleng multifungsi otomatis mengintegrasikan berbagai proses dan cocok untuk produksi skala besar. Berbagai jenis mesin membuat kaleng cocok untuk spesifikasi tubuh dan persyaratan produksi yang berbeda. Saat memilih, mereka harus dicocokkan secara wajar sesuai dengan desain spesifik dan proses produksi badan CAN.

Analisis persyaratan produksi

Saat memilih mesin pembuat kaleng, persyaratan produksi harus dipertimbangkan sepenuhnya, termasuk skala produksi, spesifikasi tubuh, kecepatan produksi, dan keragaman produk. Untuk produksi massal, peralatan dengan tingkat otomatisasi yang tinggi dapat secara efektif meningkatkan kapasitas produksi, mengurangi biaya tenaga kerja, dan memastikan kualitas produk yang stabil. Sebaliknya, untuk produksi multi-varietas dan batch kecil, fleksibilitas dan kenyamanan penyesuaian peralatan lebih penting. Perbedaan ukuran kaleng dan ketebalan material juga secara langsung mempengaruhi pemilihan peralatan. Peralatan harus dapat memenuhi berbagai spesifikasi dan persyaratan proses yang terlibat dalam produksi untuk memastikan kelancaran produksi.

Pertimbangan Indeks Kinerja Peralatan

Indikator kinerja mesin pengalengan adalah parameter utama untuk mengukur penerapannya, terutama termasuk kecepatan produksi, akurasi pemrosesan, tingkat otomasi dan stabilitas peralatan. Kecepatan produksi menentukan kapasitas produksi secara keseluruhan dan perlu dicocokkan dengan rencana produksi; Akurasi pemrosesan secara langsung mempengaruhi kinerja penyegelan dan masa pakai kaleng, dan peralatan harus memastikan konsistensi dan akurasi yang tinggi. Tingkat otomatisasi mempengaruhi kenyamanan operasi dan keselamatan produksi. Peralatan yang sangat otomatis dilengkapi dengan sensor dan sistem kontrol cerdas untuk mencapai deteksi otomatis dan penyesuaian parameter. Stabilitas peralatan terkait dengan kesinambungan proses produksi, mengurangi frekuensi downtime, sehingga meningkatkan efisiensi keseluruhan.

Jenis bahan yang disesuaikan dengan peralatan

Mesin pengalengan perlu beradaptasi dengan berbagai bahan selama proses pembuatan, termasuk aluminium, stainless steel, zat besi dan bahan komposit. Ada perbedaan dalam kekerasan dan ketebalan bahan yang berbeda, dan peralatan harus memiliki kemampuan pembentukan yang sesuai. Misalnya, stainless steel lebih sulit, yang menempatkan persyaratan lebih tinggi pada tekanan meninju dan daya tahan cetakan. Perawatan permukaan dan sifat fisik material juga mempengaruhi laju keausan dan persyaratan pemeliharaan peralatan. Oleh karena itu, desain yang tahan aus dari bagian-bagian peralatan dan kenyamanan mengganti bagian yang dipakai adalah pertimbangan penting saat memilih.

Kenyamanan pemeliharaan

Pemeliharaan peralatan secara langsung terkait dengan masa pakai dan efisiensi produksinya. Mesin pengalengan harus dirancang secara wajar untuk memfasilitasi pembersihan harian, inspeksi, dan pemeliharaan. Peralatan sederhana dan modular dapat memperpendek waktu perawatan dan mengurangi waktu henti produksi. Penggantian bagian yang dipakai harus sederhana dan pasokan aksesori harus cukup untuk memfasilitasi dimulainya kembali operasi lini produksi yang cepat. Selain itu, kualitas layanan purna jual dan dukungan teknis yang disediakan oleh produsen peralatan juga merupakan faktor penting dalam memastikan operasi stabil jangka panjang dari peralatan.

Skenario aplikasi dan analisis kasus

Mesin pengalengan banyak digunakan dalam bidang makanan dan minuman, bahan kimia, cat, pelumas dan bidang farmasi. Skenario aplikasi yang berbeda memiliki persyaratan kinerja yang berbeda untuk mesin pengalengan. Dalam industri makanan dan minuman, penyegelan dan permukaan tubuh CAN sangat penting, sehingga peralatan perlu mendukung pemrosesan presisi tinggi dan operasi yang mudah dibersihkan. Industri kimia mengharuskan tubuh dapat memiliki ketahanan korosi yang baik dan kemampuan pemrosesan material yang tebal, dan mesin pengalengan harus dapat memenuhi persyaratan kinerja ini. Dikombinasikan dengan analisis kasus tertentu, akan sangat membantu untuk memahami bagaimana mesin yang dapat membuat yang beragam kebutuhan industri melalui seleksi yang wajar.

Pengembangan teknologi dan tren masa depan

Dengan kemajuan otomatisasi industri dan manufaktur cerdas, teknologi mesin dapat bergerak menuju digitalisasi dan kecerdasan. Peralatan di masa depan akan menggunakan lebih banyak sensor dan sistem kontrol untuk mencapai pemantauan waktu nyata dan penyesuaian otomatis. Internet of Things dan Big Data Technology akan membantu mengoptimalkan proses produksi, meningkatkan efisiensi operasi peralatan dan kualitas produk. Selain itu, perlindungan lingkungan dan penghematan energi juga menjadi pertimbangan penting dalam desain. Peralatan akan berkomitmen untuk mengurangi konsumsi energi dan mengurangi limbah material, sehingga mendukung produksi berkelanjutan.

Desain Keselamatan Peralatan

Mesin pembuatan can harus memastikan operasi yang aman selama operasi intensitas tinggi. Desain peralatan harus mencakup perangkat pelindung lengkap, sistem berhenti darurat dan fungsi alarm keselamatan. Peralatan otomatis harus memiliki diagnosis kesalahan cerdas, kondisi abnormal yang cepat dalam waktu, dan mengurangi bahaya keselamatan. Desain keselamatan tidak hanya melindungi keselamatan hidup operator, tetapi juga mengurangi risiko kerusakan peralatan dan meningkatkan stabilitas dan keandalan jalur produksi.

Pertimbangan Biaya dalam Pemilihan Peralatan

Biaya pembelian mesin kaleng merupakan faktor penting yang harus ditimbang oleh perusahaan. Selain harga peralatan itu sendiri, juga perlu untuk mempertimbangkan konsumsi energi operasi, biaya pemeliharaan, pasokan suku cadang dan biaya pelatihan personel. Meskipun peralatan otomasi tinggi memiliki investasi yang tinggi, tenaga kerja dan biaya pemeliharaan yang dihemat dalam operasi jangka panjang dapat membawa efektivitas biaya yang lebih baik. Penganggaran biaya yang wajar dan analisis ekonomi akan membantu memilih peralatan yang memenuhi kebutuhan produksi perusahaan dan memiliki efektivitas biaya yang tinggi.

Dampak faktor lingkungan pada pemilihan peralatan

Lingkungan kerja mesin pengalengan, seperti suhu, kelembaban, debu dan gas korosif, mengedepankan persyaratan untuk pemilihan material dan desain peralatan. Di lingkungan yang keras, peralatan perlu menggunakan bahan tahan korosi dan desain penyegelan untuk memastikan operasi stabil jangka panjang. Faktor lingkungan juga mempengaruhi siklus pemeliharaan dan masa pakai peralatan. Saat memilih, kondisi lokasi harus dievaluasi sepenuhnya dan tindakan perlindungan yang sesuai harus dipilih untuk mengurangi tingkat kegagalan peralatan.

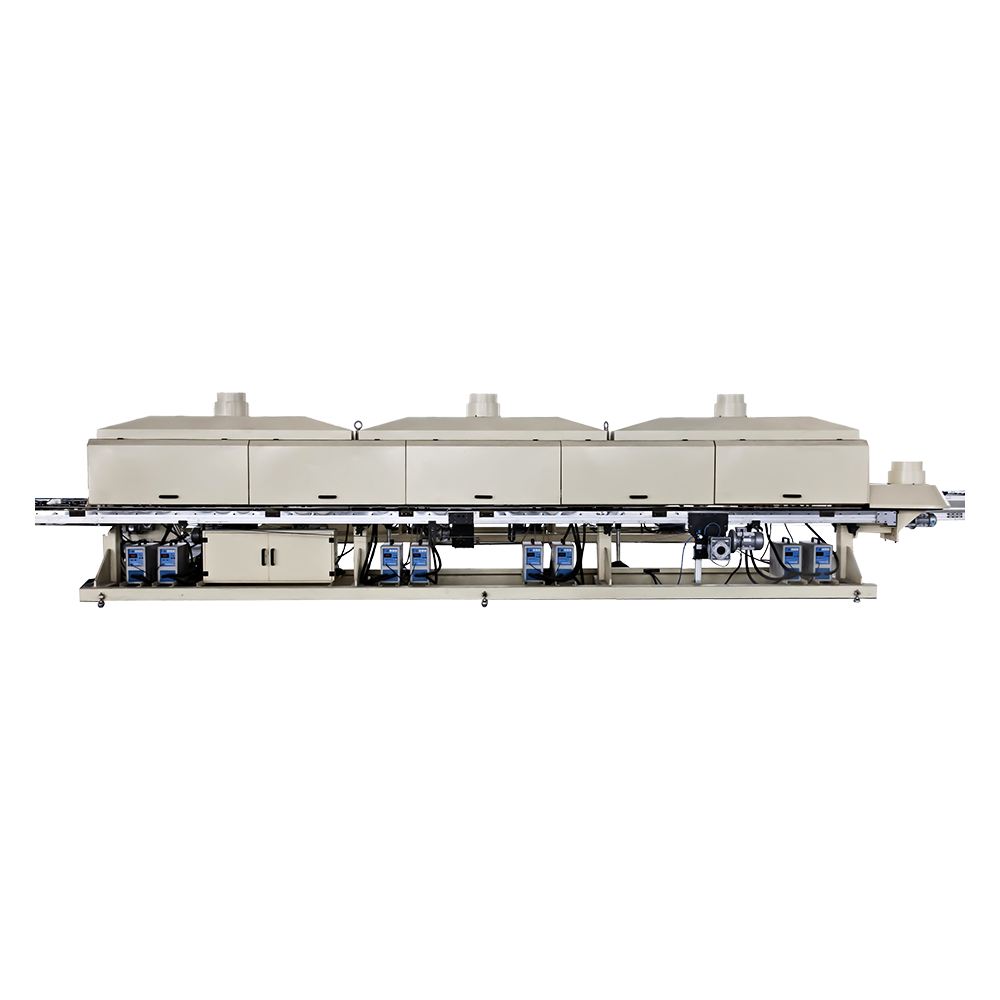

Koordinasi keseluruhan dari jalur produksi

Mesin pengalengan bukan perangkat yang terisolasi, tetapi tautan di jalur produksi. Saat memilih mesin pengalengan, pencocokan dengan peralatan hulu dan hilir harus dipertimbangkan untuk memastikan koordinasi kapasitas produksi dan kontinuitas proses. Koordinasi dalam hal tingkat otomasi, kompatibilitas sistem kontrol dan antarmuka data dapat mencapai operasi yang efisien dari seluruh jalur produksi. Koordinasi yang baik juga dapat mengurangi tingkat kegagalan dan meningkatkan efisiensi produksi dan kualitas produk secara keseluruhan.

Peningkatan peralatan dan kemampuan ekspansi

Ketika kebutuhan produksi perusahaan berubah, kemampuan ekspansi dan peningkatan mesin pengalengan telah menjadi pertimbangan utama. Peralatan harus memiliki tingkat keterbukaan dan desain modular tertentu untuk memfasilitasi penambahan fungsi atau beradaptasi dengan spesifikasi baru. Peralatan yang mendukung peningkatan perangkat lunak dan transformasi cerdas akan membantu perusahaan mengatasi perubahan pasar dan meningkatkan laba atas investasi peralatan. Saat membeli, Anda harus memahami dukungan dukungan dan layanan teknis dari produsen peralatan.

Diskusi tentang faktor -faktor kunci yang mempengaruhi kinerja mesin dapat membuat mesin

Dampak desain struktural pada kinerja peralatan

Desain struktural mesin pengalengan adalah faktor dasar yang mempengaruhi kinerja keseluruhannya. Struktur yang masuk akal tidak hanya berkontribusi pada kelancaran operasi peralatan, tetapi juga mempengaruhi akurasi pencocokan antara komponen. Struktur yang terlalu kompleks dapat menyebabkan pemeliharaan yang tidak nyaman dan kegagalan yang sering, sementara penyederhanaan berlebih dapat membatasi ekspansi fungsi. Dalam peralatan pengalengan modern, desain modular banyak digunakan, memungkinkan unit fungsional beroperasi secara mandiri, mudah dibongkar dan dipelihara. Kekakuan struktural yang tidak mencukupi dapat menyebabkan resonansi, getaran, dan masalah lainnya selama operasi, yang pada gilirannya mempengaruhi akurasi dimensi dan kualitas penyegelan tubuh CAN. Oleh karena itu, keseimbangan yang masuk akal antara kompleksitas struktural, kekuatan dan kemampuan beradaptasi proses memiliki dampak langsung pada kinerja peralatan.

Seleksi material dan daya tahan

Jenis dan kinerja bahan yang digunakan dalam peralatan secara langsung terkait dengan masa pakai, ketahanan aus dan stabilitas operasi mesin pengalengan. Proses pengalengan melibatkan sejumlah besar cap frekuensi tinggi, geser, kerimpuran, dan tindakan lainnya. Jika bahan komponen tidak memiliki kekuatan dan ketahanan aus yang cukup, sangat mudah untuk menyebabkan keausan dan kegagalan. Misalnya, bagian cetakan sering terbuat dari baja paduan berkekuatan tinggi dan diperlakukan dengan panas untuk memperpanjang umurnya; Rel panduan dan bagian pendukung biasanya terbuat dari bahan dengan ketahanan tekanan yang baik untuk mempertahankan keakuratan dan kekakuan operasi peralatan. Kemampuan beradaptasi dengan lingkungan korosif juga merupakan indikator penting, terutama di industri makanan atau kimia, kemampuan anti-korosi dari bahan peralatan perlu dievaluasi sepenuhnya.

Akurasi pemrosesan dan kualitas perakitan

Akurasi pemrosesan adalah faktor kunci untuk memastikan bahwa berbagai komponen mesin pengalengan sangat cocok dan bergerak dengan lancar. Jika toleransi pemesinan komponen tidak dikontrol dengan benar, mudah untuk menyebabkan penentuan posisi offset, celah berlebihan dan masalah lain dalam operasi aktual, mempengaruhi konsistensi dimensi dan ketatnya penutup dari kaleng yang sudah jadi. Selain akurasi pemesinan, kualitas perakitan juga merupakan jaminan penting untuk kinerja peralatan. Bahkan jika bagian -bagian itu sendiri diproses memenuhi syarat, jika ada masalah seperti misalignment, distorsi atau preload yang tidak tepat selama proses perakitan, itu juga dapat menyebabkan operasi yang tidak normal dan akumulasi kesalahan. Oleh karena itu, dalam proses produksi dan manufaktur, perlu untuk memperhatikan ketepatan pemrosesan mekanis dan tingkat profesional assembler.

Pencocokan Sistem Daya

Sistem daya mesin pengalengan mencakup motor utama, perangkat hidrolik, sistem pneumatik, dll., Dan pencocokan dan koordinasinya menentukan kesinambungan dan efisiensi operasi peralatan. Jika konfigurasi daya tidak cukup, itu dapat menyebabkan tindakan yang tidak koheren dan respons yang lambat; Sementara konfigurasi berlebih dapat menyebabkan limbah energi, kenaikan suhu yang berlebihan dan masalah lainnya. Sistem daya yang sesuai harus ditetapkan sesuai dengan beban operasi maksimum dan frekuensi tindakan yang diperlukan oleh peralatan, dan dilengkapi dengan regulasi energi dan perangkat perlindungan yang wajar. Kontrol parameter yang akurat seperti kecepatan motor, tekanan oli hidrolik, dan waktu respons komponen pneumatik merupakan prasyarat penting untuk meningkatkan kinerja secara keseluruhan.

Perbandingan Jenis Sistem Tenaga

| Tipe daya | Keuntungan | Batasan |

| Penggerak listrik | Akurasi kontrol tinggi, baik untuk otomatisasi | Membutuhkan kontrol suhu di bawah kecepatan tinggi |

| Hidrolik | Dorongan kuat, cocok untuk beban berat | Stabilitas dipengaruhi oleh suhu oli |

| Pneumatik | Respons cepat, struktur sederhana, hemat biaya | Dorongan terbatas, dipengaruhi oleh fluktuasi tekanan udara |

Respons dan stabilitas sistem kontrol

Sebagian besar mesin pengalengan modern menggunakan PLC atau sistem kontrol tertanam untuk mencapai kolaborasi multi-stasiun, deteksi otomatis, dan alarm kesalahan. Kecepatan respons dan stabilitas sistem kontrol secara langsung terkait dengan tindakan dan efisiensi terkoordinasi dari seluruh mesin. Jika sistem tertinggal sebagai respons, itu dapat menyebabkan sabuk konveyor dan kepala tekanan tidak sinkron, yang pada gilirannya mempengaruhi kualitas keriting atau penyegelan tubuh kaleng; Jika sistem cenderung macet atau memicu pemicu selama operasi frekuensi tinggi, itu juga akan menyebabkan stagnasi produksi. Oleh karena itu, sistem kontrol harus memiliki kemampuan respons real-time yang baik, kemampuan penilaian logis dan kemampuan anti-interferensi, dan mendukung ekspansi perangkat lunak yang fleksibel dan fungsi debugging untuk memastikan stabilitas selama operasi jangka panjang.

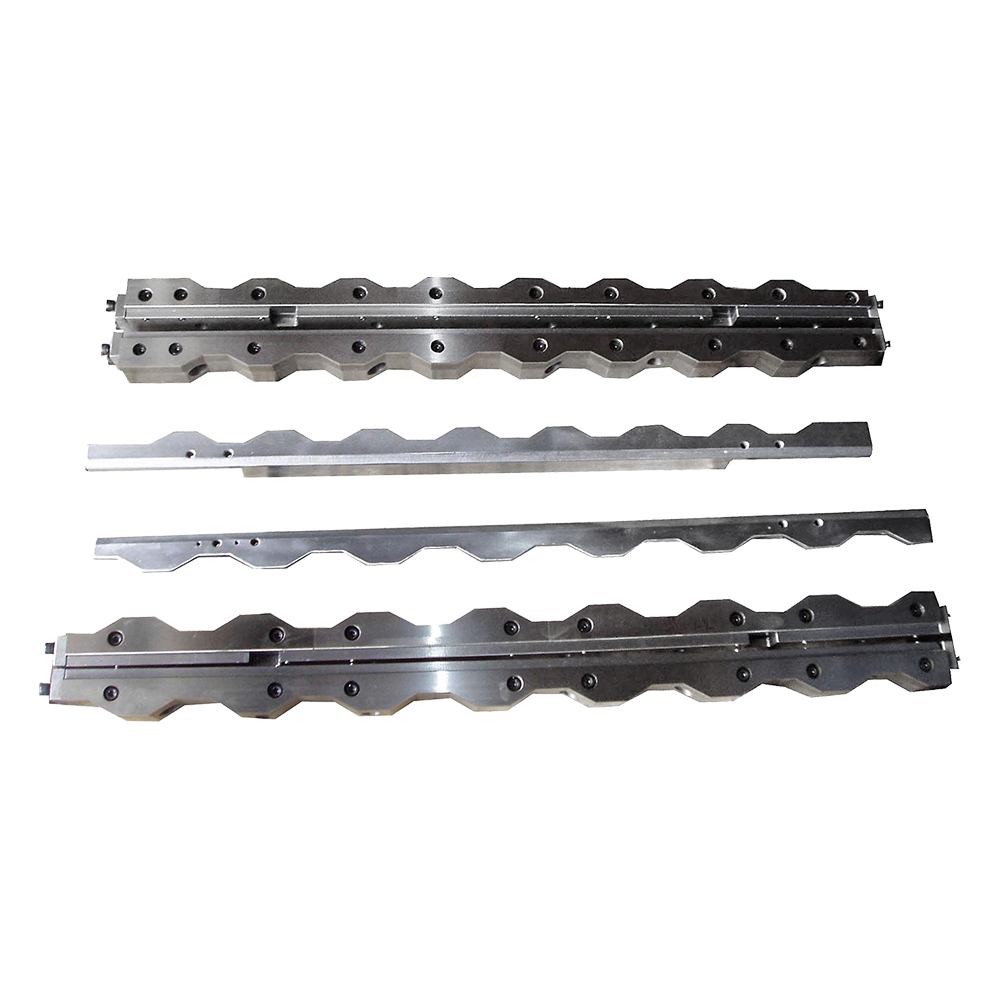

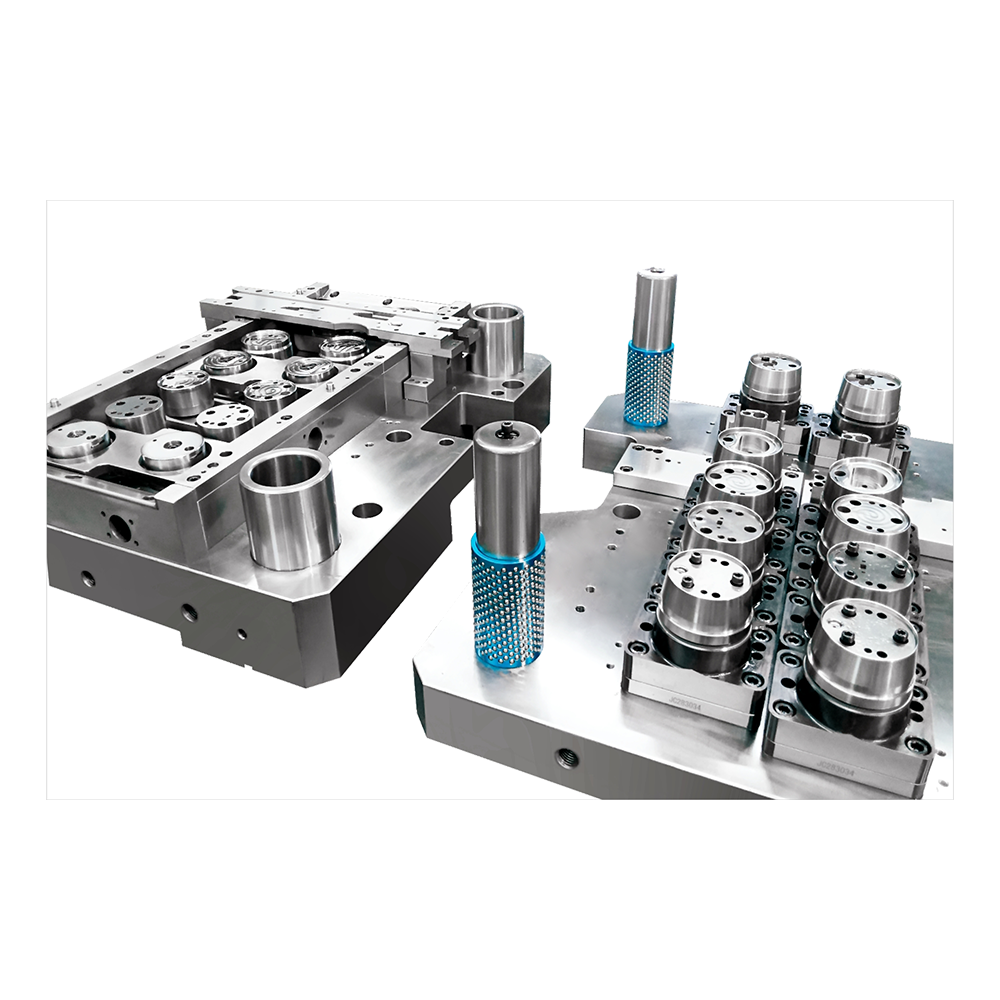

Desain cetakan dan efisiensi penggantian

Cetakan adalah komponen yang paling langsung mempengaruhi bentuk dan penyegelan kinerja tubuh CAN selama proses pengalengan. Rasionalitas dan daya tahan desainnya sangat penting untuk kualitas dan efisiensi pengalengan. Akurasi cetakan harus memenuhi persyaratan ukuran kaleng, dan desainnya harus mudah untuk didinginkan, dibersihkan dan dipelihara. Pada saat yang sama, efisiensi penggantian cetakan juga mempengaruhi keseluruhan ritme operasi peralatan, terutama di jalur produksi di mana spesifikasi beberapa produk sering diaktifkan. Desain seperti Struktur Penggantian Cepat dan Sistem Penembakan dan Alignment Auxiliary dapat sangat memperpendek waktu mengubah waktu dan meningkatkan tingkat pemanfaatan peralatan yang komprehensif.

Konfigurasi dan pemeliharaan sistem pelumasan

Sistem pelumas memainkan peran penting dalam stabilitas operasi peralatan. Ada sejumlah besar bagian bergerak berkecepatan tinggi dan berulang kali bergerak di mesin pengalengan. Pelumasan yang buruk dapat menyebabkan masalah seperti peningkatan koefisien gesekan, kenaikan suhu yang berlebihan dan keausan dini. Sistem pelumasan yang masuk akal harus mencakup bagian -bagian utama seperti poros utama, batang penghubung, dan rel panduan, dan dapat secara otomatis mengontrol frekuensi pelumasan dan jumlah sesuai dengan status operasi. Saat ini, banyak peralatan menggunakan sistem pelumasan otomatis terpusat untuk mengurangi intervensi manusia dan kebocoran minyak. Siklus kualitas dan penggantian oli pelumas juga harus dimasukkan dalam rencana pemeliharaan untuk memastikan operasi normal jangka panjang dari sistem.

Dampak Kondisi Lingkungan terhadap Kinerja

Lingkungan operasi mesin pengalengan sangat mempengaruhi kinerja dan stabilitas peralatan. Kelembaban yang berlebihan dapat menyebabkan kelembaban dalam sistem listrik, dan debu yang berlebihan dapat memperburuk keausan peralatan atau mempengaruhi sensitivitas sensor. Dalam lingkungan dengan perbedaan suhu yang besar, ekspansi termal dan kontraksi bagian logam juga akan mempengaruhi akurasi penentuan posisi. Selain itu, faktor lingkungan seperti sumber getaran dan gas korosif dapat menyebabkan potensi gangguan pada pengoperasian peralatan. Untuk meningkatkan stabilitas operasi, kontrol suhu dan kelembaban yang tepat dan debu dan langkah -langkah perlindungan korosi harus ditetapkan di tempat penggunaan untuk memastikan bahwa peralatan pengalengan berada di lingkungan kerja yang relatif stabil untuk waktu yang lama.

Faktor lingkungan dan dampaknya

| Faktor lingkungan | Dampak potensial | Tindakan yang sesuai |

| Kelembaban tinggi | Risiko sirkuit pendek, kerusakan sensor | Gunakan selungkup dan dehumidifier yang disegel |

| Tingkat debu yang tinggi | Keausan yang dipercepat, masalah penyumbatan | Oleskan penutup pelindung dan langkah -langkah penyegelan |

| Perbedaan suhu besar | Mempengaruhi akurasi penentuan posisi | Gunakan bahan dengan stabilitas termal yang baik |

Tingkat keterampilan operator

Meskipun tingkat otomatisasi peralatan pengalengan modern terus meningkat, tingkat keterampilan operator masih memiliki dampak penting pada efek operasi peralatan. Operator yang terampil dapat menilai masalah potensial berdasarkan suara peralatan, ritme operasi, dll., Dan mengambil langkah -langkah penyesuaian terlebih dahulu untuk menghindari ekspansi yang tidak normal. Sebaliknya, operasi yang tidak tepat, seperti menetapkan parameter yang salah, pelumasan yang tidak mencukupi, atau kegagalan untuk mengkalibrasi di tempat ketika mengubah cetakan, dapat menyebabkan penurunan efisiensi operasi peralatan atau bahkan kegagalan. Oleh karena itu, memperkuat pelatihan personel dan prosedur operasi yang dilembagakan adalah kondisi yang diperlukan untuk memastikan pengoperasian kinerja peralatan yang stabil.

Mekanisme Manajemen dan Pemeliharaan Produksi

Kinerja peralatan tidak hanya bergantung pada kualitasnya sendiri, tetapi juga pada sistem manajemen harian perusahaan. Rencana pemeliharaan ilmiah, sistem inspeksi standar, dan pembagian tanggung jawab yang jelas dapat secara efektif memperluas umur peralatan dan menjaga kondisi operasi yang baik. Mengabaikan pemeliharaan harian dapat dengan mudah menyebabkan akumulasi bahaya tersembunyi dalam peralatan dan mengurangi efisiensinya. Pemeliharaan rutin, penggantian suku cadang, dan peningkatan perangkat lunak harus dimasukkan dalam sistem manajemen harian perusahaan untuk menetapkan serangkaian proses pemeliharaan peralatan yang dapat diukur dan dapat dilacak, yang akan memiliki efek positif pada keamanan dan stabilitas operasi peralatan pengalengan.

Metode sistematis untuk bisa membuat mesin Pemeliharaan Peralatan dan Manajemen Hidup

Pembentukan sistem pemeliharaan rutin

Mesin pembuatan can rentan terhadap dipakai, kelonggaran, akumulasi debu dan masalah lainnya selama operasi jangka panjang. Oleh karena itu, membangun sistem pemeliharaan rutin yang jelas adalah prasyarat dasar untuk memastikan operasi yang normal dari peralatan. Siklus pemeliharaan biasanya diformulasikan sesuai dengan intensitas operasi peralatan dan lingkungan kerja, dan dapat dibagi menjadi inspeksi harian, inspeksi mingguan, inspeksi bulanan dan inspeksi triwulanan. Isi inspeksi umum meliputi kondisi pelumasan, status pengetatan baut, keamanan koneksi listrik, kondisi keausan cetakan, dll. Melalui inspeksi dan pemeliharaan secara teratur, masalah potensial dapat ditemukan terlebih dahulu, laju kegagalan mendadak dapat dikurangi, dan masa pakai keseluruhan peralatan dapat diperpanjang.

Manajemen Sistem Pelumasan

Sistem pelumasan adalah jaminan penting untuk pengoperasian peralatan mekanis yang stabil. Selama pengoperasian mesin pembuatan kaleng, bagian-bagian utama seperti rel pemandu, bantalan, roda gigi, dan batang penghubung harus terus-menerus dilumasi, jika tidak keausan akan diperburuk, menyebabkan bagian yang bergerak macet atau bahkan rusak. Dianjurkan untuk menggunakan sistem pelumasan terpusat atau perangkat pengisian kuantitatif, dan secara teratur memeriksa level oli, viskositas dan apakah minyak pelumas dicampur dengan kotoran. Pelumasan yang tidak tepat adalah salah satu penyebab umum kegagalan mesin pembuatan kaleng, sehingga manajemen sistem pelumasan perlu dilembagakan dan dimasukkan ke dalam aliran kerja operator harian.

Strategi Pemantauan dan Penggantian Status Komponen

Saat mesin pengalengan mengumpulkan waktu operasi, beberapa komponen (seperti cetakan, kopling, sabuk, bantalan, dll.) Akan menghasilkan berbagai tingkat kelelahan atau keausan. Untuk memperpanjang umur seluruh mesin, sistem pemantauan status komponen harus ditetapkan untuk mengumpulkan parameter operasinya (seperti kenaikan suhu, getaran, suara operasi, perubahan dimensi, dll.) Untuk analisis data dan prediksi hidup. Untuk komponen yang mendekati kehidupan kritis, disarankan untuk mengadopsi strategi penggantian yang direncanakan untuk menghindari penutupan mesin atau kelainan kualitas produk karena kerusakan mendadak.

Perlindungan dan Pemeriksaan Sistem Listrik

Peralatan pengalengan biasanya dilengkapi dengan komponen listrik seperti motor, pengontrol PLC, inverter, sensor, dll. Bagian -bagian ini sensitif terhadap lingkungan, terutama rentan terhadap kelembaban, debu dan suhu tinggi. Oleh karena itu, di lingkungan operasi peralatan, uap air harus dicegah memasuki kabinet kontrol, garis dan antarmuka harus dibersihkan secara teratur, dan landasan harus diperiksa untuk memastikan bahwa sistem listrik dalam kondisi baik. Untuk modul kontrol penting, disarankan untuk mengatur sirkuit perlindungan independen dan mekanisme alarm untuk menangani faktor -faktor yang tidak stabil seperti fluktuasi tegangan dan kelebihan muatan motor. Pengujian isolasi reguler dan inspeksi pencitraan termal sistem listrik juga dapat membantu mencegah potensi bahaya tersembunyi.

Standardisasi prosedur operasi

Operasi standar tidak hanya dapat mengurangi risiko kesalahan operasi, tetapi juga mengurangi beban operasi peralatan. Prosedur operasi terperinci harus dirumuskan untuk peralatan pengalengan, mencakup urutan start-up, pengaturan parameter, penyesuaian beban, proses shutdown, dll., Dan efek pelatihan harus ditingkatkan melalui diagram atau video. Operator peralatan harus menguasai kemampuan penilaian abnormal dasar dan penanggulangan, seperti mengidentifikasi suara abnormal dan mengidentifikasi tekanan yang buruk. Standardisasi operasi adalah jaminan penting untuk memperpanjang umur peralatan dan meningkatkan efisiensi operasi.

Saran Prosedur Operasi Standar

| Tahap operasi | Persyaratan operasional utama | Tujuan dan tindakan pencegahan |

| Pra-startup | Pemeriksaan Pelumasan, Pemeriksaan Daya, Status Penjaga Keselamatan | Mencegah kesalahan dan salah operasi |

| Pengaturan Parameter | Penyesuaian tekanan, kecepatan, dan waktu | Pastikan kondisi yang tepat per produk |

| Berjalan normal | Pantau suara, getaran, alarm | Deteksi dini kondisi abnormal |

| Penutupan | Hentikan material, berhenti tekan, potong daya | Menghindari syok mekanik dan tekanan residu |

Pembersihan dan kontrol lingkungan

Lingkungan produksi pengalengan biasanya menghasilkan polutan seperti keripik logam, minyak pelumas, dan debu. Jika zat -zat ini menumpuk dalam kesenjangan peralatan, sistem transmisi atau komponen kontrol, mereka akan meningkatkan risiko keausan dan kegagalan. Permukaan peralatan, rel pemandu, dan sistem disipasi panas harus dibersihkan secara teratur, sambil menjaga sirkulasi udara dan pencegahan debu di area tanaman. Untuk lingkungan dengan kelembaban tinggi, dehumidifikasi atau langkah -langkah suhu konstan harus diambil untuk menghindari karat komponen atau kegagalan sistem kontrol. Lingkungan operasi yang baik tidak hanya dapat meningkatkan efisiensi peralatan, tetapi juga membantu memperpanjang umur layanan komponen mekanis.

Pemantauan dan Analisis Parameter Operasi

Dengan mengumpulkan dan merekam parameter operasi mesin pengalengan (seperti kecepatan, suhu, tekanan, arus, dll.), Basis data operasi peralatan dapat dibangun untuk analisis tren jangka panjang dan prediksi kesalahan. Peralatan canggih dapat dilengkapi dengan sistem pemantauan real-time untuk mengunggah data utama ke platform kontrol pusat untuk pemantauan jarak jauh dan peringatan dini. Akumulasi data operasi membantu perusahaan menemukan pola abnormal, mengintervensi status peralatan secara tepat waktu, lebih lanjut meningkatkan strategi pemeliharaan, dan mengurangi kemungkinan kegagalan mendadak.

Mekanisme Manajemen Hidup dan Pemeliharaan Cetakan

Cetakan adalah komponen dengan frekuensi konsumsi yang tinggi dalam proses pengalengan, dan keakuratan serta hidupnya memiliki dampak langsung pada kualitas produk. Perusahaan harus merekam waktu penggunaan, jumlah catatan pemrosesan dan penggantian dari setiap set cetakan, dan memahami status keausan mereka melalui inspeksi reguler. Dianjurkan untuk membersihkan, memelihara, memelihara dan menyimpan cetakan di lingkungan yang kering dan bebas dampak sebelum dan sesudah setiap penggunaan. Pada saat yang sama, cetakan harus dicegah agar tidak terbentur atau ditekankan selama penjepit dan pembongkaran untuk memastikan akurasi penggunaan yang diulang.

Sistem perekaman dan analisis kesalahan

Penyebab, proses pemrosesan dan waktu pemulihan setiap kegagalan peralatan harus dicatat secara rinci untuk membentuk file operasi peralatan. Melalui klasifikasi sistematis, jenis kesalahan umum dan pola kejadiannya dapat dianalisis, sehingga dapat mengoptimalkan strategi pemeliharaan dan meningkatkan prosedur operasi. Disarankan untuk menggunakan metode elektronik untuk manajemen catatan untuk memfasilitasi statistik dan peninjauan. Dikombinasikan dengan metode siklus PDCA (Plan-Do-Check-Act), proses manajemen peralatan dapat terus dioptimalkan untuk meningkatkan keandalan secara keseluruhan.

Jenis kesalahan umum dan kemungkinan penyebab

| Tipe kesalahan | Gejala | Kemungkinan penyebab |

| Dapat deformasi | Bentuk tidak teratur, penyegelan yang buruk | Cetakan longgar, misalignment silinder |

| Peningkatan kebisingan | Suara berlari abnormal, getaran | Pakaian bantalan, komponen longgar |

| Alarm yang sering | Penghentian berulang, lompatan parameter | Kesalahan kontrol, penyimpangan sensor |

| Kecepatan siklus lambat | Tingkat produksi yang terasa lebih lambat | Penuaan motor, peningkatan beban mekanik |

Pemikiran Manajemen Biaya Siklus Hidup

Pemeliharaan peralatan tidak hanya fokus pada pemecahan masalah, tetapi harus dimulai dari biaya siklus hidup penuh, secara komprehensif mempertimbangkan berbagai faktor seperti biaya pengadaan, biaya perawatan, pengeluaran konsumsi energi, dan kehilangan waktu henti. Melalui investasi peralatan yang wajar, alokasi sumber daya pemeliharaan dan transformasi teknologi, kontrol biaya jangka panjang dan keseimbangan efisiensi peralatan dapat dicapai. Life Management tidak hanya mencakup pemeliharaan perangkat keras, tetapi juga peningkatan perangkat lunak dan pelatihan personel, yang membutuhkan promosi terkoordinasi multi-dimensi. Inti dari manajemen biaya siklus hidup adalah secara bertahap meningkatkan nilai komprehensif peralatan berdasarkan data.