Pengantar Mesin Making Can

Mesin Making Can adalah peralatan penting dalam industri kemasan modern, memungkinkan produksi massal kaleng logam yang digunakan untuk makanan, minuman, aerosol, dan produk lainnya. Di lingkungan manufaktur yang serba cepat saat ini, permintaan untuk kemasan yang efisien, tepat, dan higienis telah membuat dapat membuat mesin menjadi landasan di kaleng manufaktur. Mereka dirancang untuk mengubah bahan baku seperti baja aluminium dan pelat timah menjadi wadah fungsional yang memenuhi standar industri yang ketat untuk keselamatan, daya tahan, dan umur simpan.

Industri pembuatan kaleng telah berevolusi secara signifikan selama beberapa dekade terakhir, beralih dari metode fabrikasi manual ke jalur produksi otomatis sepenuhnya yang mampu menghasilkan ribuan kaleng per jam. Transformasi ini telah didorong oleh beberapa faktor: meningkatnya permintaan global untuk barang -barang yang dikemas, kebutuhan akan kemasan yang ringan namun kuat, dan semakin pentingnya keberlanjutan. Ketika preferensi konsumen bergeser ke arah kenyamanan dan pengemasan ramah lingkungan, produsen telah banyak berinvestasi dalam teknologi lini produk canggih.

Salah satu kekuatan utama dari peralatan yang dapat membuat dapat membuat keserbagunaannya. Fasilitas produksi tunggal dapat menghasilkan format kaleng yang berbeda-dari kaleng dua potong untuk minuman hingga kaleng tiga potong untuk makanan olahan-menggunakan mesin yang sama atau mudah beradaptasi. Fleksibilitas ini memungkinkan produsen untuk merespons dengan cepat tren pasar, permintaan musiman, dan persyaratan khusus klien.

Selain kemasan makanan dan minuman, bisa membuat mesin Juga memainkan peran penting dalam industri seperti obat -obatan, kosmetik, dan bahan kimia. Misalnya, kaleng aerosol banyak digunakan untuk produk perawatan pribadi, pembersih rumah tangga, dan pelumas industri. Setiap aplikasi membutuhkan spesifikasi desain yang berbeda, standar pelapisan, dan metode penyegelan, yang dimasukkan ke dalam jalur produksi untuk memastikan integritas produk dan kepatuhan terhadap peraturan keselamatan.

Pertimbangan penting lainnya dalam proses manufaktur CAN adalah kontrol kualitas. Mesin membuat otomatis modern dilengkapi dengan sensor presisi, sistem inspeksi penglihatan, dan pemantauan waktu-nyata untuk mendeteksi cacat seperti penyok, jahitan yang tidak selaras, atau penyimpangan pelapisan. Ini memastikan bahwa setiap logam dapat meninggalkan jalur produksi memenuhi kriteria kualitas yang ketat yang ditetapkan oleh produsen dan badan pengatur.

Untuk memahami pentingnya membuat mesin yang dapat membuat, ada juga berguna untuk mengenali kontribusinya terhadap rantai pasokan global. Kalengnya ringan, dapat ditumpuk, dan sangat dapat didaur ulang, menjadikannya pilihan ideal untuk transportasi jarak jauh dan solusi pengemasan berkelanjutan. Tanpa dapat membentuk yang efisien, dapat berbaring, dan dapat menyegel teknologi, banyak produk yang kita konsumsi setiap hari akan memiliki umur simpan yang jauh lebih pendek dan akan lebih rentan terhadap kontaminasi.

Industri pembuatan kaleng telah menjadi bagian integral dari kehidupan modern, dan dengan inovasi berkelanjutan dalam pembuatan otomatis dan optimasi lini produksi, ia terus membentuk cara produk dikemas dan dikirim ke konsumen di seluruh dunia. Memahami bagaimana mesin ini bekerja, jenis yang tersedia, dan pertimbangan utama ketika berinvestasi di dalamnya dapat membantu bisnis membuat keputusan yang tepat dan tetap kompetitif di sektor yang sangat dinamis ini.

Jenis Mesin Pembuatan Can

Dapat membuat mesin dapat dikategorikan dalam beberapa cara, tetapi salah satu metode yang paling praktis adalah mengklasifikasikannya berdasarkan jenis kaleng yang mereka hasilkan dan tingkat otomatisasi yang terlibat. Klasifikasi ini tidak hanya membantu produsen memilih peralatan yang paling cocok untuk kebutuhan mereka tetapi juga mempengaruhi faktor -faktor seperti kapasitas produksi, efisiensi biaya, dan persyaratan pemeliharaan.

Berdasarkan Bisa mengetik

Dari perspektif desain, kaleng biasanya dibagi menjadi beberapa kaleng dan kaleng tiga potong, masing-masing membutuhkan proses dan mesin manufaktur yang berbeda.

Mesin pembuatan dua potong terutama digunakan dalam produksi kaleng minuman, terutama kaleng aluminium untuk minuman berkarbonasi, jus, dan minuman energi. Kaleng -kaleng ini terdiri dari satu tubuh yang terbentuk dari cakram logam dan tutup terpisah. Proses produksi umumnya melibatkan teknologi menggambar dan menyetrika (D&I), di mana selembar aluminium datar ditarik ke dalam bentuk cangkir, kemudian disetrika ke ketinggian dan ketebalan akhir. Metode ini memungkinkan untuk produksi berkecepatan tinggi dan memastikan tubuh CAN memiliki permukaan yang halus dan mulus, yang meningkatkan daya tahan dan mencegah kebocoran. Two-piece dapat membuat mesin sangat ideal untuk pabrik minuman berskala besar di mana output dapat mencapai puluhan ribu kaleng per jam.

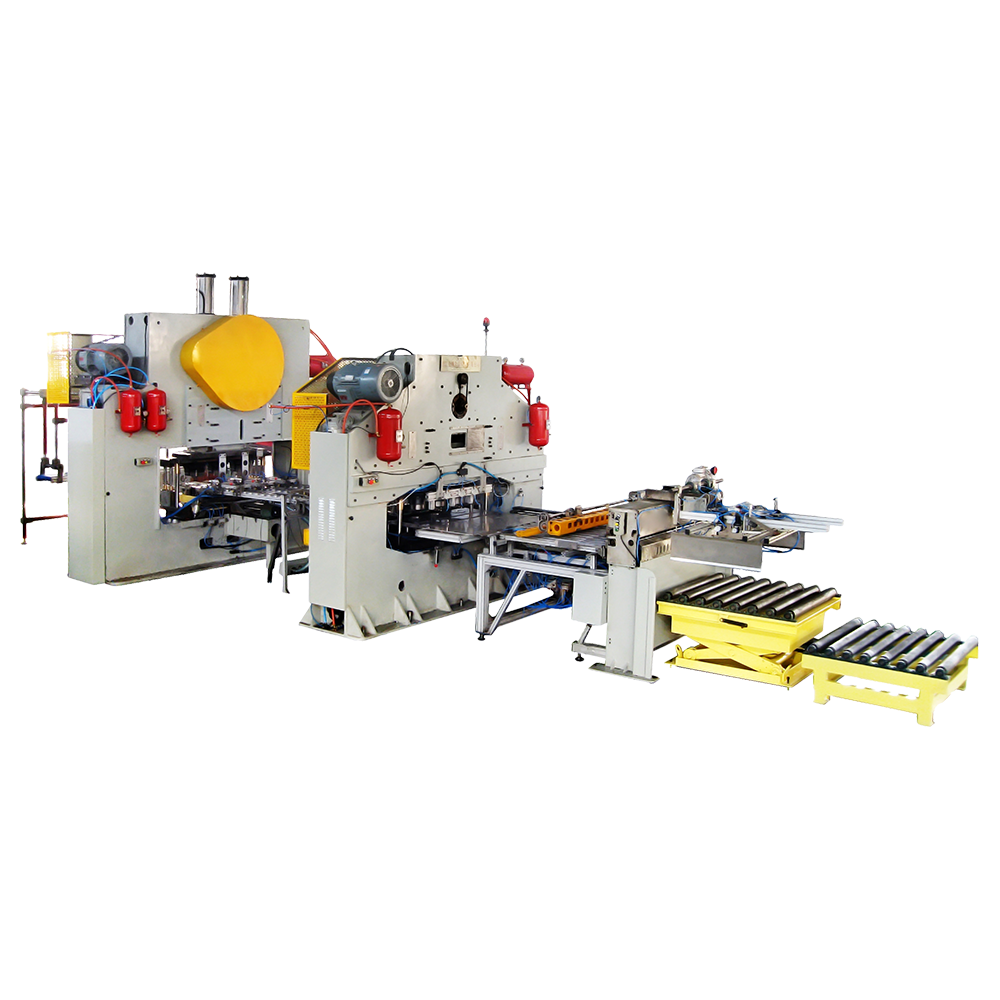

Tiga potong dapat membuat mesin, di sisi lain, lebih umum di industri makanan dan aplikasi kemasan industri tertentu. Kaleng ini terdiri dari tubuh silindris dan dua bagian ujung (atas dan bawah). Proses pembuatan melibatkan pembentukan tubuh dari lembaran datar, mengelas atau menyolder jahitan samping, dan kemudian membakar ujungnya setelah mengisi. Mesin pembuatan tiga potong menawarkan lebih banyak fleksibilitas dalam hal ukuran dan bentuk, membuatnya cocok untuk produk seperti sayuran kalengan, sup, cat, dan wadah kimia. Mereka juga dapat diproduksi dalam jumlah yang lebih kecil tanpa perubahan signifikan pada jalur produksi, yang menguntungkan produsen yang melayani berbagai kategori produk.

Selain kategori-kategori utama ini, ada mesin yang dapat membuat mesin khusus untuk produk seperti kaleng aerosol, yang membutuhkan desain tahan tekanan spesifik, dan ujung dapat membuat mesin yang mudah dibuka, yang menggabungkan tutup skor untuk kenyamanan konsumen. Setiap jenis CAN menuntut rangkaian pembentukan, pelapisan, dan peralatan inspeksi sendiri untuk memastikan kinerja dan keamanan produk.

Tabel di bawah ini merangkum perbedaan utama antara dua potong dan tiga bagian dapat membuat mesin:

| Can Type | Deskripsi struktur | Bahan khas | Aplikasi umum | Kecepatan produksi |

| Bisa dua potong bisa | Tubuh one-piece dengan tutup terpisah | Aluminium | Minuman ringan, bir, jus | Sangat tinggi (hingga 2000 kaleng/menit) |

| Tiga potong bisa | Tubuh silindris dengan ujung atas dan bawah | Baja pelat timah, aluminium | Makanan kalengan, cat, bahan kimia | Sedang (100–600 kaleng/menit) |

Berdasarkan otomatisasi

Klasifikasi penting lainnya untuk mesin membuat dapat menjadi tingkat otomatisasi. Produsen sering memilih antara mesin manual, semi-otomatis, dan sepenuhnya otomatis tergantung pada persyaratan produksi, anggaran, dan kemampuan tenaga kerja mereka.

Manual yang dapat membuat mesin membutuhkan keterlibatan operator yang signifikan dalam bahan makan, menyelaraskan komponen, dan memulai pembentukan atau operasi seaming. Mereka paling sering digunakan dalam lokakarya skala kecil atau untuk membuat prototipe dan menguji desain baru. Meskipun mereka menawarkan biaya awal yang rendah, kapasitas outputnya terbatas, dan konsistensi dapat dipengaruhi oleh kesalahan manusia.

Mesin semi-otomatis dapat membuat keseimbangan antara sistem manual dan sepenuhnya otomatis. Operasi tertentu, seperti pemberian makan dan penentuan posisi, mungkin masih memerlukan input manual, tetapi proses seperti pengelasan, flanging, atau seaming diotomatisasi. Jenis peralatan ini cocok untuk pabrik berukuran sedang yang membutuhkan fleksibilitas tetapi juga ingin meningkatkan kecepatan dan akurasi produksi.

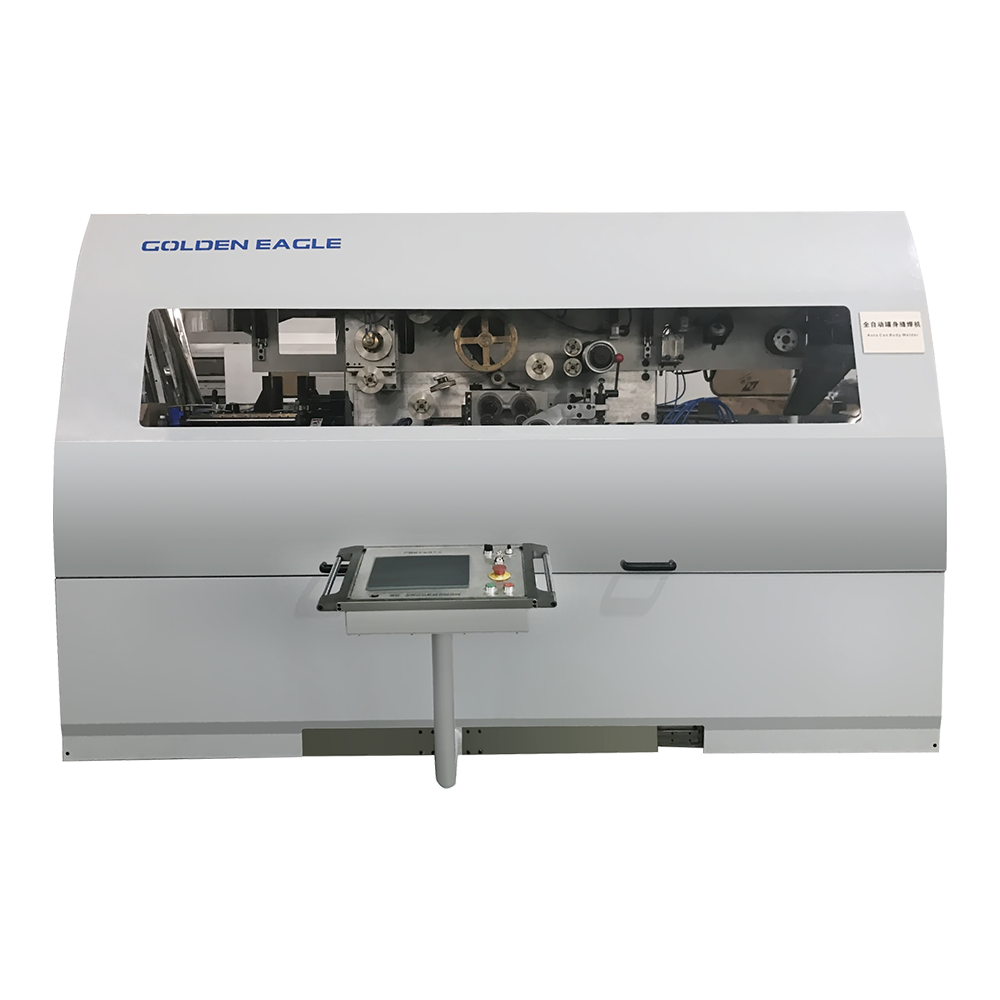

Mesin yang sepenuhnya dapat membuat otomatis mengintegrasikan semua tahap proses - dari memberi makan bahan baku hingga pembentukan, pengelasan, pelapisan, dan pelapis - dengan intervensi manusia yang minim. Dilengkapi dengan sistem kontrol canggih, mesin ini dapat mempertahankan kualitas yang konsisten dan beroperasi terus menerus untuk periode yang lama. Garis otomatis sepenuhnya sangat ideal untuk produsen skala besar yang memprioritaskan standar throughput dan standar produk yang konsisten.

Berikut adalah perbandingan dari tiga tingkat otomatisasi:

| Level Otomasi | Keterlibatan Operator | Kecepatan produksi | Kasus Penggunaan Khas |

| Manual | Tinggi | Rendah | Lokakarya kecil, kaleng khusus |

| Setengah otomatis | Sedang | Sedang | Produksi makanan dan minuman berskala menengah |

| Sepenuhnya otomatis | Rendah | Tinggi | Produksi industri skala besar |

Komponen kunci dari mesin membuat mesin

Mesin pembuat kaleng bukanlah perangkat tunggal yang sederhana - ini adalah sistem terkoordinasi yang terdiri dari beberapa komponen, masing -masing melakukan fungsi khusus. Memahami komponen -komponen ini sangat penting untuk mengevaluasi kinerja mesin, merencanakan jadwal perawatan, dan pemecahan masalah produksi. Sementara konfigurasi spesifik dapat bervariasi tergantung pada apakah mesin untuk kaleng dua potong atau tiga potong, elemen-elemen berikut ini umumnya ditemukan dalam garis modern dapat membuat garis.

Pembuat Tubuh

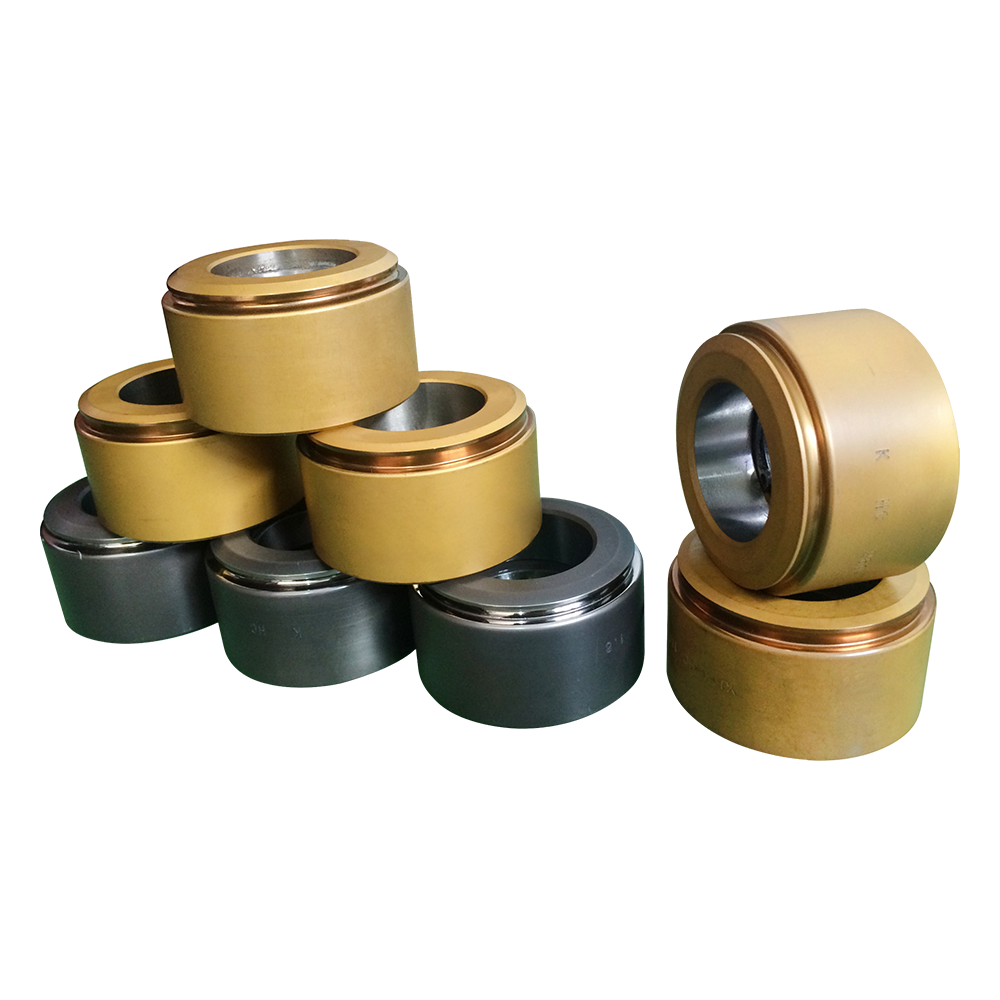

Pembuat Tubuh adalah jantung dari produksi dua potong. Dibutuhkan lembaran logam datar (seringkali aluminium untuk kaleng minuman) dan mengubahnya menjadi tubuh silindris melalui proses yang disebut gambar dan setrika (D&I). Ini melibatkan menggambar logam ke dalam bentuk cangkir dan kemudian melewatinya melalui setrika mati untuk mencapai ketinggian dan ketebalan dinding yang diperlukan. Ketepatan pembuat tubuh secara langsung mempengaruhi dimensi dapat, konsistensi berat, dan integritas struktural. Dalam garis berkecepatan tinggi, pembuat tubuh mampu menghasilkan lebih dari 2000 kaleng per menit, membuat akurasi dan daya tahannya penting untuk memenuhi tuntutan produksi.

Untuk produksi dapat tiga potong, tahap yang setara adalah pembentukan tubuh dan pengelasan, di mana lembaran datar digulung ke dalam silinder dan jahitannya dilas atau disolder. Mesin harus memastikan penyelarasan yang sempurna untuk menghindari kebocoran dan memastikan pemrosesan hilir yang lancar.

Penghias

Setelah tubuh kaleng terbentuk, pemangkas memastikan bahwa tepi terbuka rata dan pada ketinggian yang benar. Pemangkasan menghilangkan logam yang tidak rata atau kelebihan dari tahap pembentukan, memastikan bahwa semua kaleng memiliki dimensi yang seragam untuk proses selanjutnya seperti flanging dan seaming. Pemangkas berkualitas tinggi juga mengurangi limbah material dengan mengoptimalkan presisi pemotongan, yang dapat memiliki dampak biaya yang signifikan dalam operasi skala besar.

Flanger

Flanger bertanggung jawab untuk membentuk tepi atas dan bawah tubuh kaleng ke luar, menciptakan flensa yang nantinya akan digunakan untuk memasang ujung kaleng. Langkah ini sangat penting dalam produksi tiga potong, karena memastikan segel yang aman dan kedap udara saat ujungnya dibahas. Untuk kaleng dua potong, flanging biasanya hanya berlaku untuk ujung terbuka, karena bagian bawah terbentuk sebagai bagian dari tubuh.

Beader

Beader membentuk punggung atau manik -manik horizontal di sekitar tubuh kaleng. Manik -manik ini menambah kekuatan dan kekakuan pada kaleng, memungkinkannya menahan tekanan internal (dalam hal minuman berkarbonasi) atau tekanan penanganan eksternal selama transportasi. Manik -manik sangat penting untuk kaleng makanan yang dapat mengalami pemrosesan termal, karena membantu mencegah deformasi di bawah panas dan tekanan.

Mesin leher

Dalam produksi minuman, mesin leher mengurangi diameter ujung terbuka kaleng agar sesuai dengan ukuran tutupnya. Ini tidak hanya menyimpan bahan dalam proses pembuatan tutup tetapi juga menyediakan permukaan penyegelan yang lebih baik. Mesin leher modern menggunakan beberapa langkah tambahan untuk menghindari merusak permukaan atau struktur kaleng, memastikan kekuatan dan penampilan dipertahankan.

Unit pelapis dan cetak

Sebelum atau sesudah pembentukan, kaleng sering melewati unit pelapisan dan pencetakan untuk menerapkan lapisan pelindung dan desain dekoratif. Pelapis internal melindungi konten dari bereaksi dengan logam, sementara pelapis eksternal mencegah korosi dan meningkatkan daya tarik visual. Unit pencetakan, sering menggunakan pencetakan offset berkecepatan tinggi, menerapkan grafik merek dan informasi produk. Tahap -tahap ini membutuhkan penyelarasan yang tepat dan kontrol warna untuk mempertahankan konsistensi merek.

Pelaut

Pelaut menempelkan ujung kaleng (tutup atau dasar) ke tubuh melalui proses yang disebut pelapis ganda, yang melipat dan mengompres tepi tubuh kaleng dan berakhir bersama -sama. Ini menciptakan segel hermetis yang mencegah kebocoran dan kontaminasi. Integritas jahitan sangat penting, dan pelaut sering dilengkapi dengan sensor kontrol kualitas untuk mendeteksi cacat apa pun secara real time.

Sistem Inspeksi

Mesin pembuatan Can Modern menggabungkan sistem inspeksi otomatis yang menggunakan kamera, sensor, dan kadang-kadang teknologi sinar-X untuk mendeteksi cacat seperti penyok, goresan, dimensi yang tidak tepat, atau penyimpangan jahitan. Sistem ini membantu menjaga standar kualitas dan mengurangi limbah dengan mengidentifikasi masalah sebelum dapat mencapai tahap pengisian.

Konveyor dan sistem penanganan material

Konveyor mengangkut kaleng antara berbagai tahap produksi, sementara sistem penanganan material memastikan aliran komponen yang lancar seperti tutup, ujung, dan lembaran mentah. Sistem ini sering disinkronkan dengan jalur produksi utama untuk menghindari kemacetan dan mempertahankan efisiensi.

Di bawah ini adalah tabel ringkasan dari komponen utama dan fungsi utamanya:

| Komponen | Fungsi utama | Pentingnya dalam produksi |

| Pembuat Tubuh | Bentuk dapat tubuh dari lembaran logam | Menentukan bentuk dan kekuatan dasar |

| Penghias | Level Open Edge of Can | Memastikan dimensi yang seragam |

| Flanger | Menciptakan flensa untuk berbahap | Penting untuk penyegelan kedap udara |

| Beader | Menambahkan manik -manik penguat | Meningkatkan ketahanan tekanan |

| Mesin leher | Mengurangi diameter open-end | Menghemat bahan tutup dan meningkatkan penyegelan |

| Unit pelapis/pencetakan | Menerapkan lapisan pelindung dan dekoratif | Mencegah korosi dan menambahkan branding |

| Pelaut | Menempel ujung ke tubuh | Memastikan segel tahan bocor |

| Sistem Inspeksi | Mendeteksi cacat | Mempertahankan kontrol kualitas |

| Konveyor/Penanganan | Menggerakkan kaleng melalui tahapan | Mendukung operasi berkelanjutan |

Proses Produksi Mesin Making Can

Proses produksi dalam pembuatan CAN adalah urutan operasi kontrol mekanik, termal, dan kualitas yang diatur dengan hati -hati. Meskipun ada variasi antara dua potong dan tiga potong kaleng, logika inti tetap sama: mengubah lembaran logam mentah atau kumparan menjadi kaleng jadi yang siap untuk diisi dan distribusi. Di bawah ini adalah rincian terperinci dari tahap produksi khas dalam fasilitas pembuatan kaleng modern.

Persiapan materi

Proses dimulai dengan persiapan logam, biasanya melibatkan baja aluminium atau pelat timah yang disediakan dalam gulungan atau lembaran besar. Bahan baku ini pertama kali dibersihkan untuk menghilangkan oli permukaan atau kontaminan, memastikan adhesi optimal untuk pelapis dan pencetakan nanti dalam proses. Dalam garis berkecepatan tinggi, tahap ini juga dapat mencakup perlakuan permukaan untuk meningkatkan resistensi korosi dan meningkatkan kinerja pembentukan.

Untuk kaleng tiga potong, lembaran dipotong dengan ukuran yang benar untuk bergulir dan pengelasan berikutnya, sedangkan dalam produksi dua potong, kumparan logam masuk langsung ke dalam proses pembuatan cangkir.

Pembentukan cangkir dan pembuatan tubuh

Dalam manufaktur dua potong, logam yang dibersihkan melewati pers cupping, yang mencap cangkir dangkal dari koil. Cangkir-cangkir ini kemudian memasuki pembuat tubuh, di mana proses menggambar dan setrika merentangkan logam menjadi tubuh yang tinggi dan berdinding tipis. Proses harus menyeimbangkan kekuatan dengan efisiensi material, memastikan dindingnya cukup tipis untuk mengurangi berat tetapi cukup kuat untuk menahan tekanan.

Dalam produksi tiga potong, alih-alih bekam, lembaran potong digulung menjadi bentuk silindris dan dilas di sepanjang jahitan samping. Silinder yang dilas ini kemudian mulai bergelang dan manik -manik.

Pemangkasan dan flanging

Setelah tubuh kaleng terbentuk, pemangkas menghilangkan setiap tepi yang tidak merata untuk mencapai spesifikasi ketinggian yang tepat. Setelah pemangkasan, Flanger menekuk ujung -ujungnya untuk membuat flensa untuk melampirkan ujung kaleng. Ini adalah langkah penting untuk memastikan penyegelan kedap udara di tahap selanjutnya.

Manik -manik

Manik -manik menambah punggung horizontal ke tubuh kaleng untuk meningkatkan kekuatan dan mencegah deformasi selama pemrosesan atau transportasi termal. Pola manik -manik ditentukan oleh jenis produk yang akan dikandung - minuman karbonasi, misalnya, mungkin memerlukan penguatan yang berbeda dibandingkan dengan sayuran kalengan.

Leher (untuk kaleng minuman)

Dalam kaleng minuman, leher mengurangi diameter pembukaan kaleng agar sesuai dengan ukuran tutup, yang membantu menghemat bahan dan meningkatkan penyegelan. Ini dilakukan secara bertahap selama beberapa tahap untuk menghindari merusak struktur kaleng.

Lapisan dan pencetakan

Sebelum perakitan selesai, kaleng melewati mesin pelapis yang menerapkan lapisan pelindung internal untuk mencegah reaksi antara konten dan logam. Lapisan eksternal juga diterapkan untuk mencegah korosi dan meningkatkan daya tahan.

Pelapisan berikut, CANS pindah ke unit pencetakan di mana grafik merek, label nutrisi, dan informasi produk diterapkan menggunakan pencetakan offset berkecepatan tinggi. Presisi adalah kunci di sini - penisian atau ketidakkonsistenan warna dapat mengakibatkan batch yang ditolak.

Aplikasi Seaming and End

Untuk kaleng tiga potong, kedua ujungnya biasanya diterapkan setelah pengisian, tetapi satu ujung (bagian bawah) dapat dibahas selama tahap produksi. Untuk kaleng dua potong, bagian bawah merupakan bagian integral dari tubuh, dan hanya ujung atas yang dibahas setelah diisi. Mesin berbahar melipat dan mengunci tepi tutup dengan flensa kaleng untuk membuat segel hermetis.

Inspeksi dan Kontrol Kualitas

Sistem inspeksi otomatis memeriksa setiap kaleng untuk cacat, termasuk ketidakakuratan dimensi, integritas jahitan, goresan permukaan, dan kualitas lapisan. Dalam operasi berkecepatan tinggi, sistem inspeksi dapat memproses ribuan kaleng per menit, menolak apa pun yang gagal memenuhi spesifikasi.

Pengemasan dan paletisasi

Kaleng dihitung, ditumpuk, dan dikemas untuk transportasi. Di banyak pabrik, paletizer robot digunakan untuk mengatur kaleng secara efisien ke palet, siap untuk pengiriman untuk mengisi tanaman. Kemasan yang tepat penting untuk melindungi kaleng selama penyimpanan dan transportasi, meminimalkan risiko penyok atau kontaminasi.

Di bawah ini adalah tabel ringkasan proses produksi CAN:

| Panggung | Keterangan | Tujuan utama |

| Persiapan materi | Membersihkan dan mengolah lembaran logam atau gulungan | Pastikan permukaan yang bersih dan tahan korosi |

| Pembentukan cangkir / bergulir | Menciptakan bentuk tubuh awal | Bersiaplah untuk membentuk lebih lanjut |

| Pembuatan tubuh | Menggambar dan menyetrika (dua potong) atau pengelasan (tiga potong) | Mencapai dimensi tubuh akhir |

| Pemangkasan | Memotong ketinggian yang tepat | Pastikan keseragaman untuk menyegel |

| Flanging | Pembengkokan tepi luar | Aktifkan lampiran ujung yang aman |

| Manik -manik | Menambahkan punggungan memperkuat | Meningkatkan kekuatan dan ketahanan tekanan |

| Leher | Mengurangi diameter ujung terbuka | Simpan material, tingkatkan penyegelan |

| Lapisan dan pencetakan | Menerapkan lapisan pelindung dan dekoratif | Mencegah korosi, tambahkan branding |

| Seaming | Attaching bisa berakhir | Buat segel kedap udara |

| Inspeksi | Mendeteksi cacat | Pertahankan kontrol kualitas |

| Kemasan | Menumpuk dan paletisasi | Bersiap untuk pengiriman |

Aplikasi mesin membuat kaleng

Industri Makanan

Mesin membuat dapat banyak digunakan dalam industri makanan untuk menghasilkan kaleng makanan untuk menjaga buah -buahan, sayuran, daging, makanan laut, dan makanan olahan. Mesin-mesin ini menangani seluruh proses produksi, dari dapat terbentuk hingga dapat berbaring, dan kadang-kadang bahkan dapat mengisi dan dapat menyegel, memastikan bahwa makanan di dalamnya tetap aman, higienis, dan stabil rak untuk waktu yang lama. Mesin khusus dapat menghasilkan kaleng dari berbagai ukuran dan bentuk untuk memenuhi persyaratan kemasan yang berbeda, termasuk bentuk silindris, persegi panjang, dan oval. Misalnya, jalur produksi otomatis berkecepatan tinggi digunakan untuk memproduksi volume besar tomat kalengan, kacang-kacangan, atau makanan siap saji, mengurangi biaya tenaga kerja sambil mempertahankan kualitas yang konsisten.

Industri minuman

Di industri minuman, bisa membuat mesin Mainkan peran penting dalam produksi kaleng minuman aluminium untuk minuman ringan, bir, dan minuman energi. Mesin dirancang untuk menangani operasi berkecepatan tinggi, sering membentuk kaleng menggunakan dua potong dapat membuat mesin melalui proses gambar dan setrika dinding (DWI). Setelah dibentuk, kaleng dibersihkan, diisi, dan disegel secara efisien menggunakan peralatan yang dapat membuat otomatis untuk memastikan integritas produk dan meminimalkan risiko kontaminasi. Mesin-mesin ini sering diintegrasikan ke dalam lini produksi kaleng lengkap, yang memungkinkan produsen minuman untuk mempertahankan output volume tinggi sambil memenuhi standar kebersihan dan keselamatan yang ketat.

Industri Aerosol

Industri aerosol bergantung pada mesin pembuatan kaleng khusus untuk memproduksi kaleng aerosol untuk produk -produk seperti semprotan perawatan pribadi, pembersih rumah tangga, pelumas, dan bahan kimia industri. Tidak seperti kaleng makanan atau minuman, kaleng aerosol memerlukan pengisian yang tepat di bawah tekanan dan metode penyegelan kaleng khusus untuk mencegah kebocoran dan memastikan keamanan. Mesin di sektor ini sering mencakup sistem dapat membuat sistem dapat membuat semi-otomatis atau sepenuhnya otomatis dilengkapi dengan pengujian tekanan dan mekanisme kontrol kualitas. Produksi kaleng aerosol menuntut pemilihan material yang cermat, biasanya menggunakan baja atau aluminium berlapis timah, dan mesin harus mampu menangani bahan-bahan ini dengan andal dengan mempertahankan efisiensi produksi.

Faktor yang perlu dipertimbangkan saat membeli mesin pembuat kaleng

Kapasitas produksi

Saat memilih mesin pembuat kaleng, penting untuk mencocokkan kapasitas produksi mesin dengan persyaratan manufaktur Anda. Produksi volume tinggi di industri makanan atau minuman biasanya membutuhkan mesin dapat membuat mesin yang sepenuhnya terintegrasi ke dalam jalur produksi kaleng, yang mampu menghasilkan ribuan kaleng logam per jam. Operasi yang lebih kecil, seperti minuman kerajinan atau produsen makanan khusus, dapat mendapat manfaat lebih banyak dari semi-otomatis yang dapat membuat mesin yang menyeimbangkan efisiensi dan fleksibilitas. Menilai kapasitas produksi memastikan bahwa investasi Anda selaras dengan permintaan pasar dan mencegah kemacetan dalam dapat membentuk, dapat berbinang, atau dapat mengisi proses.

Kompatibilitas material

Mesin membuat kaleng yang berbeda dirancang untuk bekerja dengan bahan kaleng tertentu, seperti aluminium, baja berlapis timah, atau paduan khusus untuk kaleng aerosol. Memastikan kompatibilitas material sangat penting untuk mempertahankan kualitas produk dan umur panjang mesin. Misalnya, mesin yang memproduksi kaleng makanan sering kali membutuhkan komponen tahan korosi untuk menangani kandungan asam, sementara mesin untuk kaleng minuman harus mengakomodasi lembaran aluminium yang ringan. Mengevaluasi kemampuan mesin untuk menangani bahan yang Anda maksudkan mengurangi risiko cacat selama pembentukan kaleng dan dapat berbinang, dan memastikan operasi lini produksi yang lebih halus.

Level Otomasi

Tingkat otomasi mesin membuat dapat mempengaruhi efisiensi, kebutuhan tenaga kerja, dan konsistensi produksi. Mesin pembuatan dapat sepenuhnya otomatis sangat ideal untuk pembuatan kaleng skala besar, memungkinkan pembentukan kaleng kontinu, dapat diisi, dan dapat menyegel dengan intervensi manusia yang minim. Sebaliknya, mesin dapat membuat mesin semi-otomatis menawarkan fleksibilitas untuk batch yang lebih kecil atau kaleng makanan yang disesuaikan dan kaleng minuman, di mana operator dapat secara manual menyesuaikan parameter tertentu. Memutuskan tingkat otomatisasi yang tepat membantu mengoptimalkan biaya operasional dan menyelaraskan kemampuan mesin dengan tujuan produksi.

Pemeliharaan dan dukungan

Ketersediaan suku cadang dan dukungan teknis adalah pertimbangan utama saat berinvestasi dalam membuat mesin. Mesin dengan layanan pemeliharaan yang andal mengurangi downtime dalam jalur produksi kaleng dan memastikan kualitas yang konsisten pada kaleng logam, kaleng makanan, dan kaleng minuman. Produsen atau pemasok yang memberikan pelatihan komprehensif, jadwal pemeliharaan preventif, dan akses siap ke suku cadang pengganti membantu meminimalkan gangguan operasional dan memperpanjang umur mesin. Pertimbangan ini sangat penting untuk sistem pembuatan otomatis berkecepatan tinggi, di mana bahkan penghentian pendek dapat secara signifikan memengaruhi output produksi.

Biaya dan ROI

Mengevaluasi total biaya kepemilikan dan pengembalian investasi (ROI) sangat penting saat membeli mesin pembuat kaleng. Di luar harga pembelian awal, faktor-faktor seperti konsumsi energi, pemeliharaan, suku cadang, tenaga kerja, dan masa pakai mesin mempengaruhi efektivitas biaya secara keseluruhan. Untuk manufaktur kaleng skala besar, berinvestasi dalam sistem pembuatan kaleng otomatis dapat menghasilkan biaya awal yang lebih tinggi tetapi ROI lebih cepat karena peningkatan throughput kaleng logam, kaleng makanan, atau kaleng minuman. Operasi yang lebih kecil menggunakan mesin yang dapat membuat semi-otomatis dapat mengoptimalkan biaya sambil mempertahankan fleksibilitas untuk beragam lini produk. Analisis keuangan yang cermat memastikan peralatan yang dipilih memenuhi tujuan produksi dan anggaran.

Tren dan inovasi dalam membuat teknologi

Keberlanjutan

Keberlanjutan telah menjadi fokus yang signifikan dalam industri manufaktur kaleng. Mesin pembuatan kaleng modern semakin dirancang untuk mengurangi konsumsi energi dan meminimalkan limbah selama pembentukan kaleng, dapat berbaring, dan dapat mengisi proses. Penggunaan bahan daur ulang dalam kaleng logam, kaleng makanan, dan kaleng minuman tumbuh, didukung oleh mesin yang mampu menangani ketebalan bahan variabel tanpa mengorbankan integritas struktural. Proses ramah lingkungan tidak hanya mengurangi dampak lingkungan tetapi juga membantu produsen mematuhi peraturan yang berkembang dan memenuhi permintaan konsumen untuk solusi pengemasan berkelanjutan.

Otomatisasi dan Robotika

Integrasi otomatisasi dan robotika mengubah jalur produksi. Mesin pembuatan Can Otomatis Lanjutan sekarang menggabungkan lengan robot untuk penanganan yang tepat, penyelarasan, dan penumpukan kaleng logam selama pembentukan kaleng dan dapat berbinar. Otomasi meningkatkan kecepatan produksi, mengurangi kesalahan manusia, dan meningkatkan konsistensi dalam manufaktur kaleng volume tinggi, terutama untuk kaleng makanan, kaleng minuman, dan kaleng aerosol. Selain itu, alat optimisasi bertenaga AI dapat memantau kinerja mesin, memprediksi kebutuhan pemeliharaan, dan menyesuaikan parameter secara real time, perampingan lebih lanjut dapat membuat operasi.

Digitalisasi

Digitalisasi memainkan peran penting dalam teknologi Can Modern. Sensor dan analitik data semakin tertanam di dalam dapat membuat mesin untuk memantau parameter seperti tekanan, suhu, dan penyelarasan selama pembentukan kaleng, dapat berbinar, dan dapat mengisi. Pengumpulan data real-time memungkinkan produsen untuk mengidentifikasi inefisiensi, memprediksi persyaratan pemeliharaan, dan memastikan kualitas yang konsisten pada kaleng logam, kaleng makanan, dan kaleng minuman. Selain itu, integrasi digital memfasilitasi pemantauan dan pelaporan jarak jauh di seluruh jalur produksi, memungkinkan produsen untuk merespons dengan cepat setiap penyimpangan operasional dan meningkatkan keandalan proses secara keseluruhan.

Prospek masa depan untuk industri pembuatan kaleng

Masa depan industri manufaktur CAN terkait erat dengan kemajuan teknologi, inisiatif keberlanjutan, dan permintaan pasar yang berkembang. Mesin membuat dapat menjadi semakin efisien, dengan perbaikan dalam kemampuan membuat otomatis, ditingkatkan dapat membentuk presisi, dan dioptimalkan teknik pelapis. Tren menuju kaleng logam ramah lingkungan, kaleng makanan, dan kaleng minuman kemungkinan akan meningkat, dengan lebih banyak jalur produksi mengadopsi bahan daur ulang dan proses hemat energi. Digitalisasi dan pemantauan yang digerakkan AI diharapkan menjadi standar dalam jalur produksi kaleng, memungkinkan produsen untuk meningkatkan kontrol kualitas, mengurangi waktu henti, dan meningkatkan throughput. Selain itu, ketika permintaan global untuk makanan kemasan, minuman, dan produk aerosol tumbuh, dapat membuat peralatan akan terus berkembang untuk memenuhi beragam kebutuhan produksi sambil mempertahankan efektivitas biaya dan keandalan operasional. Secara keseluruhan, industri CAN siap untuk pertumbuhan yang stabil, dengan inovasi dalam mesin, otomatisasi, dan praktik berkelanjutan yang mendorong generasi produksi CAN berikutnya.