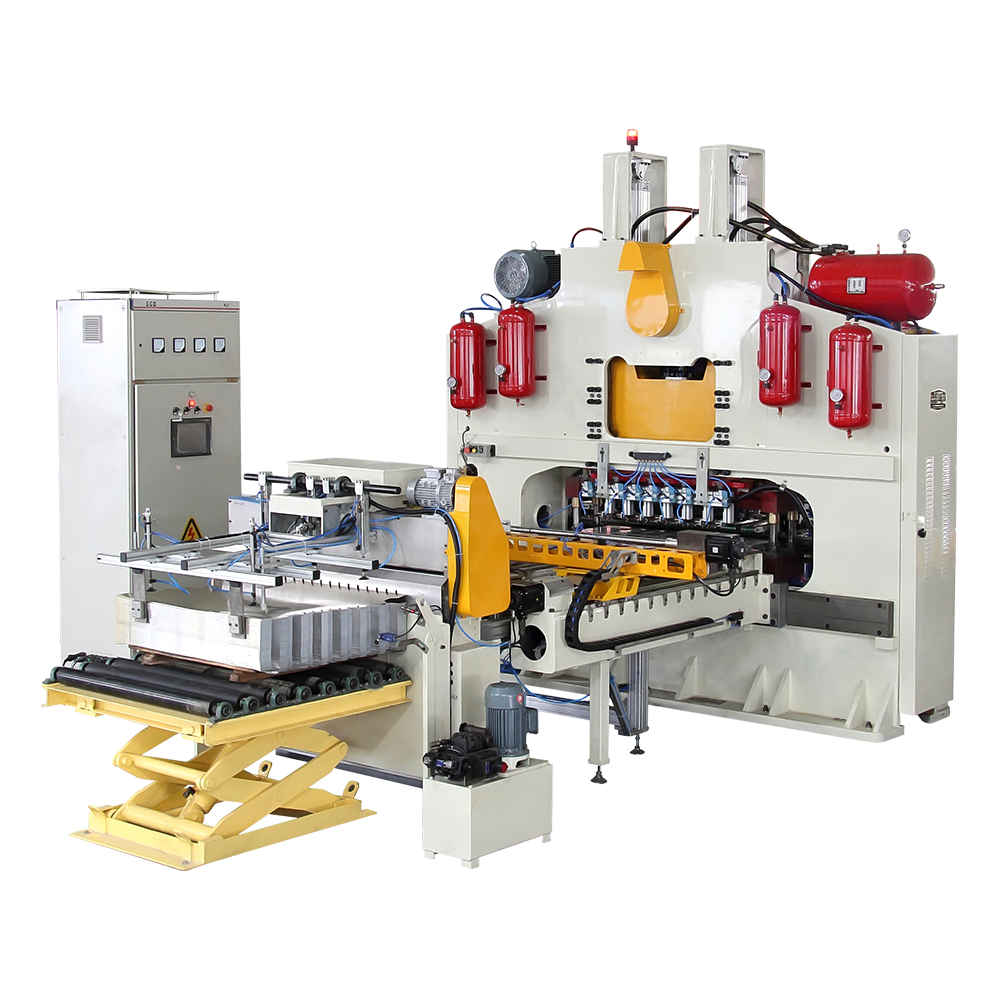

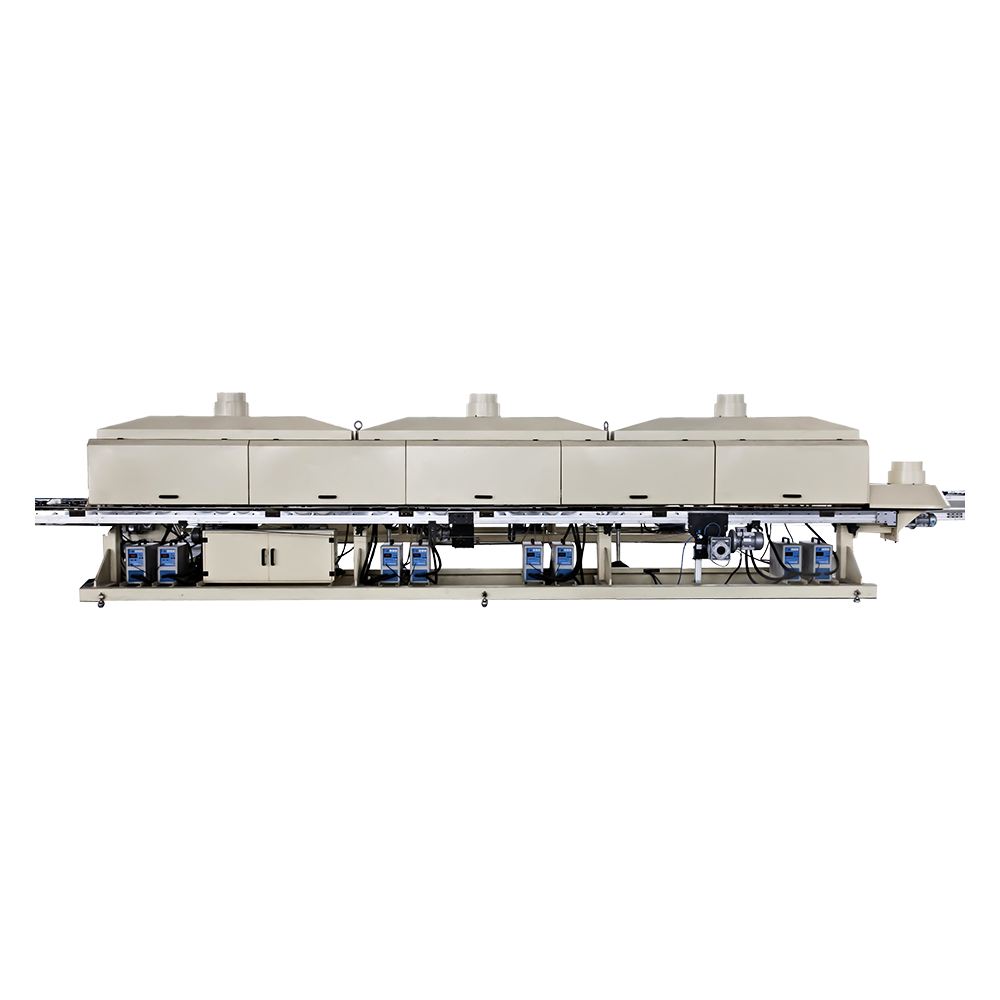

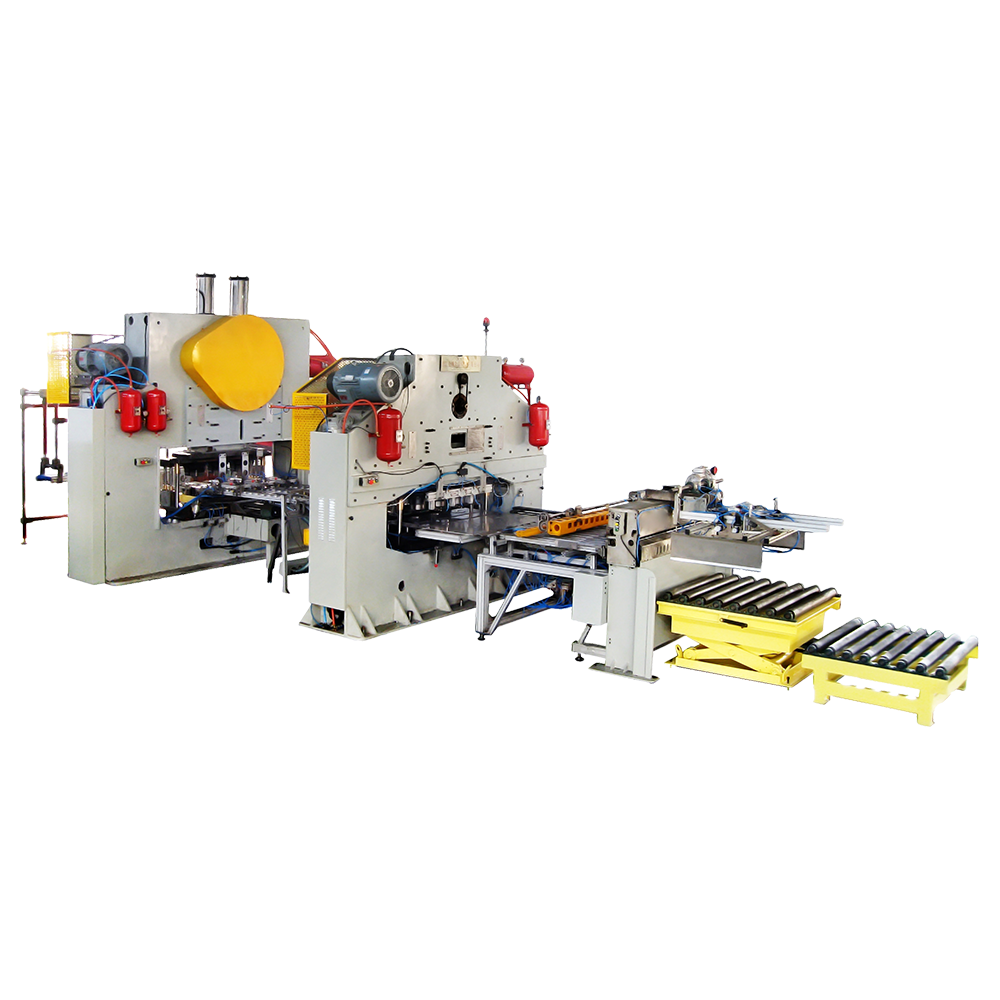

Mesin pasca perbaikan untuk skor EOE adalah perangkat yang dirancang khusus untuk memperbaiki pemotongan pada kaleng terbuka penuh (EOE). Salah satu fungsi intinya adalah secara otomatis mendeteksi cacat pemotongan. Keakuratan dan efisiensi proses inspeksi otomatis secara langsung mempengaruhi kualitas pekerjaan perbaikan dan kinerja keseluruhan lini produksi.

1. Komposisi sistem

Sistem inspeksi otomatis adalah salah satu komponen inti dari mesin pasca perbaikan untuk skor EOE, yang biasanya terdiri dari bagian-bagian berikut.

Sensor Optik: Digunakan untuk memindai area pemotongan penutup kaleng. Sensor optik mengukur kedalaman dan lebar pemotongan oleh perubahan dalam pantulan sinar cahaya, dan dapat memberikan hasil deteksi resolusi tinggi.

Sistem Pemindaian Laser: Sinar laser secara akurat memindai potongan untuk mendapatkan data tiga dimensi pemotongan. Pemindaian laser dapat memberikan data pemotongan presisi tinggi dan data posisi untuk memastikan keakuratan hasil deteksi.

Unit Pemrosesan Gambar: Data yang dikumpulkan oleh sensor optik dan sistem pemindaian laser dikonversi menjadi gambar digital, dan diproses dan dianalisis. Unit pemrosesan gambar dapat mengidentifikasi karakteristik spesifik dari pemotongan, termasuk kedalaman, lebar dan penyimpangan posisi.

Sistem Kontrol Pusat: Bertanggung jawab untuk mengoordinasikan pekerjaan setiap modul deteksi, menerima dan menganalisis data, dan membuat keputusan deteksi. Sistem kontrol pusat menentukan apakah pemotongan perlu diperbaiki berdasarkan standar dan parameter yang ditetapkan.

2. Langkah Deteksi

Proses deteksi otomatis biasanya mencakup langkah -langkah berikut.

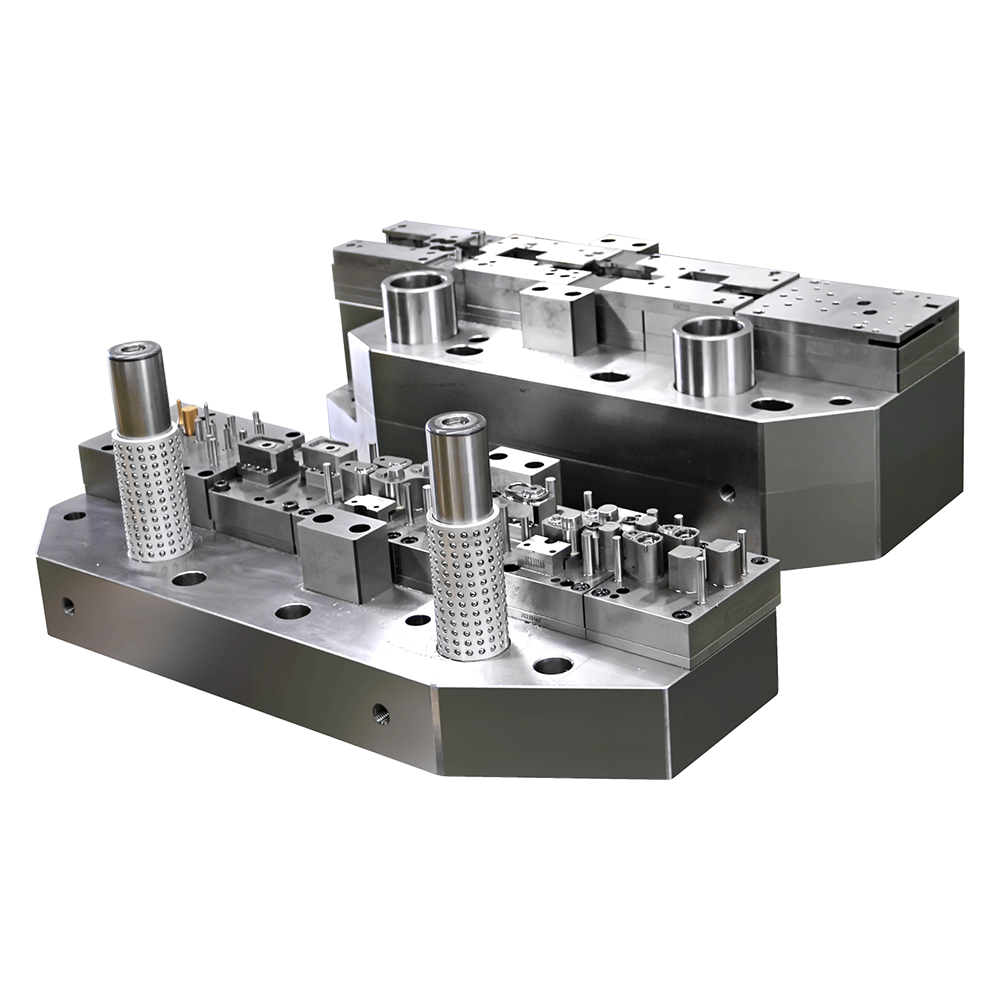

Tahap Persiapan: Sebelum deteksi formal, peralatan perlu diatur pada awalnya dan dikalibrasi. Operator akan menetapkan parameter deteksi sesuai dengan persyaratan produksi, seperti kedalaman standar dan lebar pemotongan, dan rentang kesalahan yang diijinkan. Pada saat yang sama, sensor optik dan sistem pemindaian laser dari peralatan perlu dikalibrasi untuk memastikan akurasi deteksi.

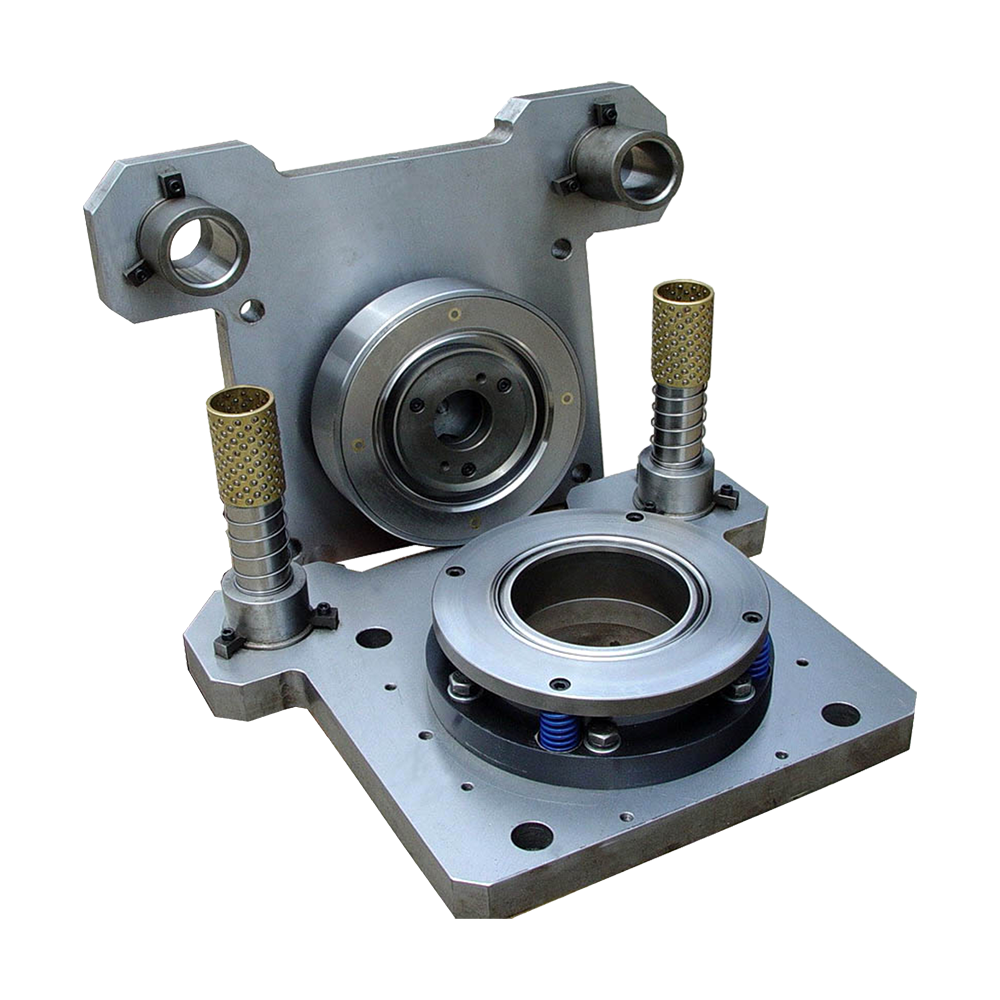

Posisikan dan penjepit: Pada awal deteksi, sistem penjepit otomatis dari peralatan secara akurat memposisikan dan memperbaiki dapat menutupi pada posisi deteksi. Keakuratan dan stabilitas klem sangat penting untuk keakuratan deteksi, yang dapat mencegah perpindahan atau guncangan selama proses deteksi.

Pemindaian dan Pengukuran: Setelah peralatan dimulai, sensor optik dan sistem pemindaian laser mulai memindai area pemotongan penutup kaleng. Sensor optik memperoleh data kedalaman dan lebar pemotongan dengan mendeteksi cahaya yang dipantulkan dari potongan; Sistem pemindaian laser memperoleh data bentuk tiga dimensi dari pemotongan melalui balok laser.

Pemrosesan Data: Setelah pemindaian dan pengukuran, unit pemrosesan gambar memproses data yang dikumpulkan. Sistem ini membandingkan ukuran aktual dari potongan dengan standar yang ditetapkan untuk mengidentifikasi apakah ada cacat di luar kisaran yang diijinkan. Unit pemrosesan gambar dapat menghasilkan gambar terperinci dan laporan pengukuran pemotongan untuk analisis selanjutnya.

Penilaian Hasil: Sistem Kontrol Pusat menentukan apakah pemotongan masing -masing dapat memenuhi standar kualitas berdasarkan hasil pemrosesan data. Jika potongan memiliki cacat, sistem akan menandainya sebagai objek yang perlu diperbaiki dan mengirimkannya ke tautan perbaikan; Jika tidak, peralatan akan secara otomatis mengirimkannya ke proses berikutnya.

3. Pemrosesan dan perekaman data

Selama proses deteksi otomatis, peralatan akan mencatat berbagai data secara real time, termasuk kedalaman, lebar, penyimpangan posisi, dll. Dari pemotongan. Data ini tidak hanya digunakan untuk keputusan deteksi dan perbaikan di tempat, tetapi juga untuk analisis data selanjutnya dan optimasi produksi.

Sistem perekaman data dapat menghasilkan laporan inspeksi terperinci, merekam hasil inspeksi dan status perbaikan masing -masing dapat mencakup. Dengan menganalisis data ini, produsen dapat mengidentifikasi masalah potensial dalam produksi, mengoptimalkan proses produksi, dan meningkatkan efisiensi produksi dan kualitas produk.

Proses inspeksi otomatis dari mesin pasca perbaikan untuk skor EOE adalah bagian penting dari memastikan kualitas tanda potongan pada kaleng. Melalui sensor optik presisi tinggi, sistem pemindaian laser, unit pemrosesan gambar dan sistem kontrol pusat, proses ini dapat mencapai inspeksi komprehensif dan analisis akurat dari tanda potongan. Inspeksi otomatis peralatan meningkatkan efisiensi produksi, mengoptimalkan kontrol kualitas produk, dan mempromosikan kemajuan teknologi dalam industri pengemasan logam.